铅锌冶炼废水脱盐零排放技术

根据《有色金属工业发展规划(2016―2020)》,2020年末我国铅锌产量达1175万t,结合铅锌工业废水估算系数,废水排放量达6400万t/a,废水外排造成严重的环境污染和水资源浪费。目前,山东、广西、河北、辽宁等省份将废水中的总溶解性固体(TDS)和氯化物列入排放指标并明确限值,但传统的处理工艺无法达到限值要求,废水外排问题亟待解决。

铅锌冶炼废水多采用石灰(石)中和、石灰铁盐除砷、硫化除重金属等常规处理方法,出水为高盐高硬度废水,仅能低水质回用,且极易造成管道及设备结垢。累积回用时使盐分积聚引起设备腐蚀,逐渐不满足回用要求,打破全厂水平衡,甚至造成停产。

千万量级的铅锌冶炼废水经传统方法处理后无法回用又限制外排,因此研究发展铅锌冶炼废水零排放势在必行。国内对工业废水零排放曾有报道,但关于废水深度脱盐及盐硝分离则鲜有报道。笔者以云南某铅锌冶炼厂的废水处理工程为例,对原达标外排的废水进行脱盐处理并回用,旨在为铅锌冶炼废水脱盐零排放提供一种解决方案,具有明显的环境效益。

1、工程概况

该工程于2020年3月开工建设,2020年12月调试并投入运行。原废水处理站采用石灰中和+石灰铁盐法处理工艺。该工程进水主要来自原废水处理站出水、循环水系统排污水,工程设计规模为800m3/d,330d/a,处理出水全部回用。

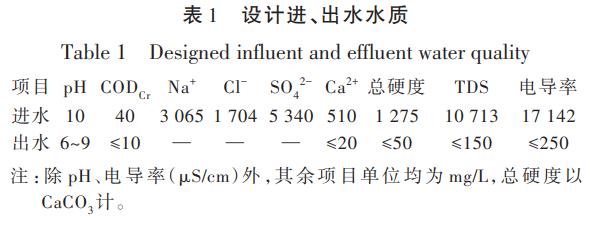

工程进水按《铅、锌工业污染物排放标准》(GB25466―2010)表2限值控制,出水满足《工业循环冷却水处理设计规范》(GB/T50050―2017)中表6.1.3限值。主要进、出水水质见表1。

2、工艺流程及说明

2.1 工艺流程

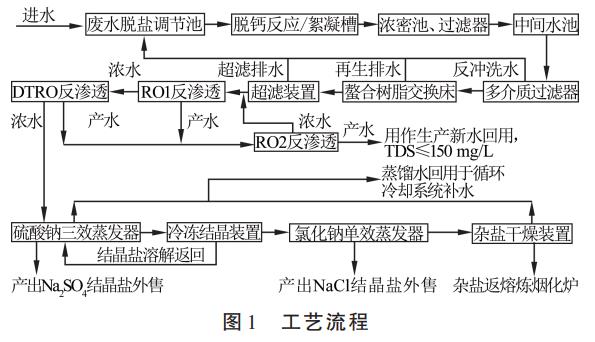

针对废水特点和处理要求,采用脱钙软化+膜浓缩+蒸发结晶的综合处理工艺。脱钙软化工序采用CO2+NaOH去除硬度;膜浓缩工序采用高压海淡膜(RO1)+碟管式反渗透(DTRO)浓缩,辅以中低压卷式反渗透(RO2)对RO1、DTRO产水进行脱盐淡化;蒸发结晶工序采用硫酸钠三效结晶+冷冻结晶+氯化钠单效结晶+杂盐干燥进行盐硝分离。处理工艺如图1所示。

2.2 工艺流程说明

2.2.1 脱钙软化工序

进水在废水脱盐调节池均质均量,加压提升至脱钙反应槽/絮凝槽,向反应槽内投加NaOH调节pH至10~11,经CO2曝气生成碳酸钙沉淀,向絮凝槽投加HPAM混凝形成致密矾花,经浓密池、过滤器固液分离,出水自流入中间水池。HPAM为线性有机高分子,分子链的酰胺基和羧基易形成氢键,吸附作用强;此外,基团间的静电排斥可使聚合链伸展,发挥优异的吸附架桥和网捕卷扫作用。

该工程采用自动化程度高、劳动强度低的CO2+NaOH脱硬,可适量降低后续工序的盐负荷,其中钙降至60mg/L,总硬度去除率为85%。脱钙软化出水进入膜浓缩工序,碳酸钙沉淀返回原废水处理站,用作铅锌冶炼污酸中和剂,不产生固废,节约药剂费。

2.2.2 膜浓缩工序

中间水池存水加压后依次经过多介质过滤器、树脂交换床、超滤装置,使出水浊度<0.5NTU、SDI≤3、总硬度≤10mg/L,进一步去除致浊物质,深度脱除硬度物质,可改善反渗透膜浓水侧的结垢污堵程度,减少膜清洗频次,延长使用寿命。超滤产水经加压进入RO1反渗透浓缩,浓水加压进入DTRO高压浓缩,RO1及DTRO产水进入RO2脱盐,RO2产出的脱盐淡水回用于生产,RO2浓水回流至RO1,DTRO的高盐浓水进入蒸发结晶工序。

离子交换采用螯合树脂,即大孔结构丙烯酸共聚体带有羧酸基的阳离子交换树脂,适于高盐水,具有工作交换容量高、低离子泄漏值、机械强度优良等优点,保证树脂交换稳定性,其中钙降至10mg/L,总硬度去除率为83%。RO1设计为一级两段、段间增压,一段膜元件6×6、二段6×3,设计回收率(R)≥70%、脱盐率≥97%,进水压力4.5MPa、TDS9.78g/L,浓水TDS31.9g/L,产水0.42g/L。DTRO适用于COD>80mg/L、卷式膜无法进一步浓缩的浓水反渗透,通过湍流避免膜堵塞和浓度极化现象,可拆卸清洗膜片,运行稳定。DTRO设计2套并联,设计R≥61%、脱盐率≥97%,进水压力9MPa、TDS31.9g/L,浓水TDS78.3g/L,产水1.58g/L。RO2设计为一级两段、段间增压,一段膜元件6×5、二段6×3,设计R≥75%、脱盐率≥97%,进水压力1.6MPa、TDS0.7g/L,浓水TDS2.6g/L,产水≤150mg/L。

RO1、DTRO产水TDS受反渗透膜回收率和脱盐率的限制,特别是高进水TDS,使产水TDS偏高,仅适于低水质回用。因此,采用RO2低压膜对RO1、DTRO产水进行脱盐处理,产水TDS低至26.2mg/L,可实现深度脱盐淡化。

2.2.3 蒸发结晶工序

DTRO浓水经换热升温进入三效加热、分离器蒸发浓缩,形成的硫酸钠结晶饱和液依次经过稠厚器、固液分离器、流化床,干燥、打包得到无水硫酸钠盐;随着三效母液中氯化钠的富集,母液输送至冷冻系统,析出十水硫酸钠,溶解返回硫酸钠三效结晶系统;冷冻母液进入单效加热、分离器蒸发浓缩,形成的氯化钠结晶饱和液依次经脱水、干燥、打包得到氯化钠盐;单效母液进入杂盐干燥装置,形成以氯化钠、硫酸钠为主的少量杂盐,返回厂区熔炼烟化炉处理。

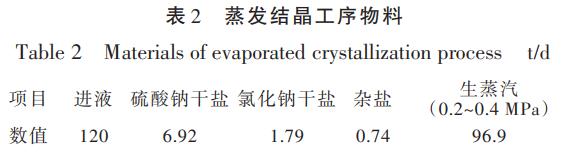

火法铅锌冶炼有富裕低压蒸汽,采用多效蒸发器投资较省,可补充生蒸汽从而不影响蒸发量,保证运行稳定。该工程蒸发结晶工序物料见表2,结合物料平衡计算可知,废水中的Na2SO4含量高于NaCl,蒸发浓缩先析出Na2SO4晶体,再冷冻结晶析出Na2SO4?10H2O,此时冷冻母液的NaCl浓度远高于Na2SO4,蒸发浓缩得到高纯度NaCl晶体,通过不同蒸发条件下的热法分盐实现盐硝分离。

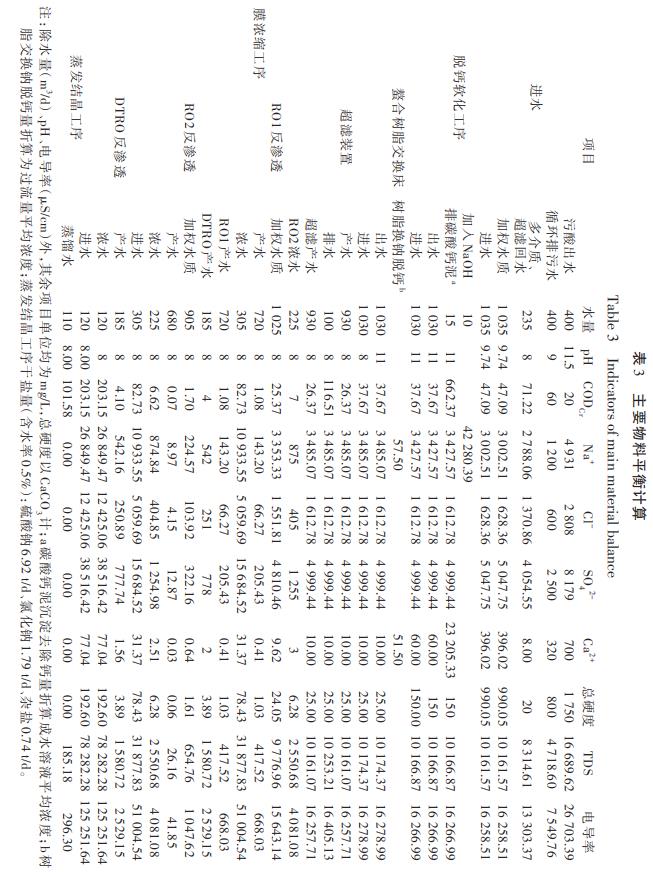

2.3 物料平衡计算

对该工程各工序的物料(盐)平衡进行近似计算,为工艺设计、设备选型提供依据,主要项目的物料平衡见表3。

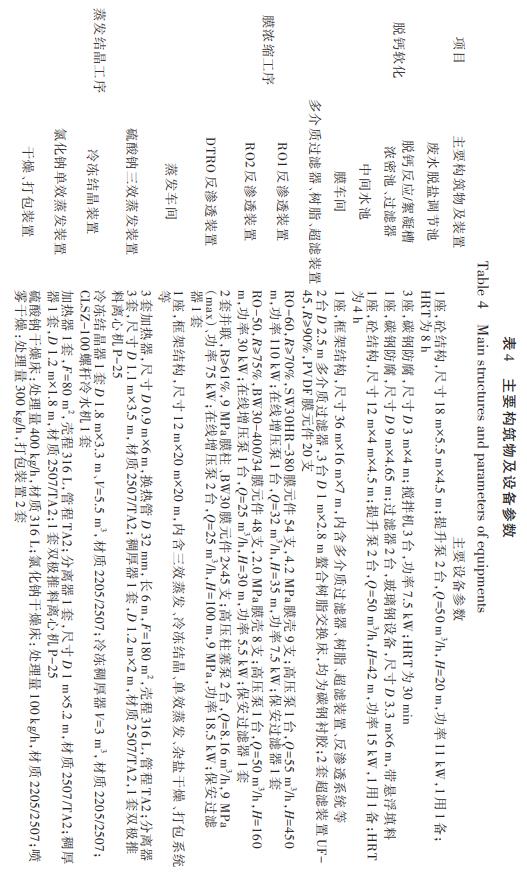

3、主要构筑物及设备参数

该工程主要构筑物及设备参数见表4。

4、运行效果

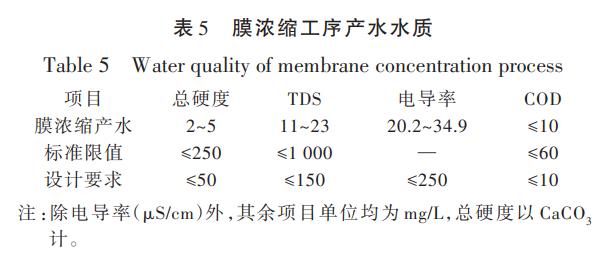

该工程运行稳定,部分监测数据如表5所示,并与《工业循环冷却水处理设计规范》(GB/T50050―2017)中的表6.1.3限值进行比较。

工程设计原水处理量为800m3/d、TDS10713mg/L,膜浓缩工序RO2产水680m3/d、TDS26.16mg/L,膜浓缩系统回收率≥85%,脱盐率≥99%,结合表3、表5可见,膜产水水质远优于标准限值,满足设计要求,部分指标达到地表水环境Ⅰ类标准,产水回用可显著改善全厂水质。

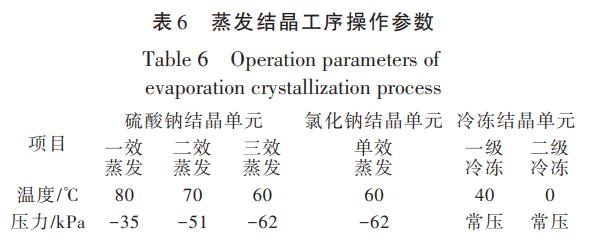

蒸发结晶工序原液依次通过三效、一效、二效进行蒸发,当地大气压82.4kPa,生蒸汽压力约0.5MPa、温度147℃,部分控制参数如表6所示。

盐硝分离的硫酸钠结晶盐和氯化钠结晶盐质量分数分别为92.31%~98.46%、92.23%~97.38%。硫酸钠结晶盐为Ⅲ类合格品(质量分数≥92%),氯化钠结晶盐为工业盐二级品(质量分数≥92%),结晶盐全部外售,可节省混盐固废处置费。其中硫酸钠盐销往化工企业,配合碳酸氢铵生产纯碱和复合氮肥;氯化钠盐销往盐化工企业,用于生产精制盐等。

5、工程投资及运行费用

该工程建设投资3596.83万元,其中工程费用3057.76万元,其他费用319.55万元,预备费219.52万元。运行费用包括电耗、药剂、蒸汽、职工薪酬。电耗为19.3kW?h/m3,按电价0.4元(/kW?h)计,电费为7.76元/m3;药剂消耗,质量分数32%液碱3.52kg/m3、CO20.57kg/m3、PAC0.07kg/m3、HPAM1.3×10-3kg/m3、质量分数31%盐酸1.01kg/m3、膜添加剂综合量1.1×10-3kg/m3,药剂单价分别为1300、1440、2200、12000、740、5500元/t,则药剂费为6.32元/m3;蒸汽消耗121kg/m3,蒸汽32元/t(企业低压蒸汽计价),蒸汽费为3.88元/m3;职工薪酬130000元(/人?a),共12人,则人工费5.91元/m3。运行费用合计23.87元/m3。

经济效益包括结晶盐外售、回用水收入(节约用水)、碳酸钙回用、排污费节约,折算为每吨水收益。副产结晶盐外售收入:硫酸钠6.92t/d、氯化钠1.79t/d,分别计价220、50元/t,收益2.01元/m3。回用水收入:回用水680m3/d(膜回收率85%),水价3.28元/t,收益2.79元/m3。碳酸钙回用收入:碳酸钙渣量1.48t/d,计价260元/t,收益0.48元/m3。节约排污费:计0.5元/m3,节约排污费400元/d。折合吨水收益5.61元/m3。

扣减收益后,运行费用为18.26元/m3。该工程通过废水脱盐并回用节约了水资源,废水零排放可显著改善区域水环境,具有明显的环境效益。

6、结论

(1)采用脱钙软化+膜浓缩+蒸发结晶综合工艺对铅锌冶炼废水进行脱盐处理,可实现废水零排放,出水水质优于《工业循环冷却水处理设计规范》(GB/T50050―2017)中的表6.1.3限值,其中TDS11~23mg/L、总硬度(以CaCO3计)2~5mg/L、电导率20.2~34.9μS/cm,硫酸钠、氯化钠结晶盐质量分数≥92%,分别达到Ⅲ类合格品和工业盐二级品并外售,碳酸钙沉淀渣用作铅锌冶炼污酸中和剂,无固废。

(2)废水脱盐过程分为脱钙软化、膜浓缩、蒸发结晶3个工序。脱钙软化工序采用CO2+NaOH去除硬度;膜浓缩工序采用高压海淡膜+DTRO浓缩,辅以中低压卷式反渗透对海淡膜、DTRO产水进行脱盐淡化;蒸发结晶工序采用硫酸钠三效结晶+冷冻结晶+氯化钠单效结晶+杂盐干燥的盐硝分离工艺。膜系统的回收率≥85%、脱盐率≥99%。通过盐平衡计算为工艺设计与设备选型提供依据。

(3)废水脱盐零排放系统运行费用合计23.87元/m3,吨水收益5.61元/m3,扣减收益后,运行费用为18.26元/m3,环境效益显著。废水深度脱盐回用可显著改善全厂水质,提高生产用水重复利用率,同时避免废水外排污染环境。(来源:长沙有色冶金设计研究院有限公司,长沙华时捷环保科技发展股份有限公司)