不同工艺阶段苎麻废水厌氧消化产沼气分析

苎麻作为工业纺织的生产原料,其加工产生大量的废水,主要有:生物酶浸泡废水、烧碱煮炼废水、煮炼后清洗废水,苎麻加工中用水量大,平均处理1t原麻用水500吨,COD产生量5000kg。根据理论推算,1kgCOD通过厌氧消化可产生0.35m3甲烷,则每加工1t原麻,产生的废水可生成1750m3甲烷,相当于70GJ的能量,可用于补充整个工艺的能耗。而针对苎麻废水的传统处理方式是达标排放,极少利用其厌氧消化产沼气,也未有对不同工艺阶段的废水产气潜力进行研究。

本文根据苎麻加工不同工艺阶段废水具有不同特性,分别对其进行厌氧消化产沼气研究,通过对整个厌氧消化过程中各项参数的追踪,分析不同苎麻废水的产气特性,为下一步研究和利用到实际生产中做准备。

1、材料与方法

1.1 材料

1.1.1 苎麻废水

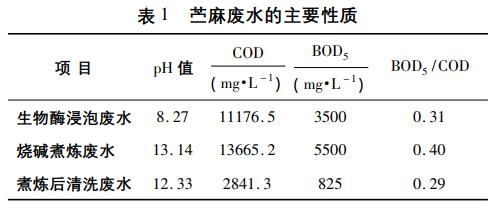

苎麻废水取自湖南省岳阳市洞麻厂,分为生物酶浸泡废水、烧碱煮炼废水、煮炼后清洗废水,主要性质见表1。

1.1.2 污泥

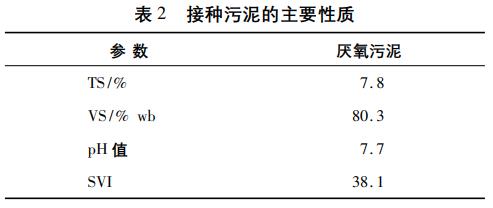

试验所用污泥取自本公司厌氧消化反应器中的厌氧污泥,其主要性质见表2。

1.2 实验装置

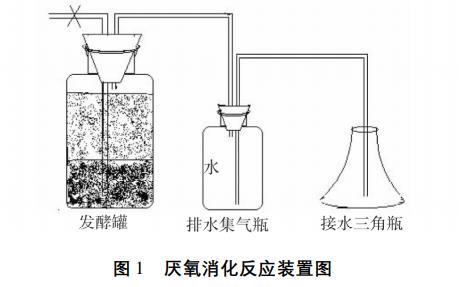

实验装置见图1,由1000mL消化瓶(有效体积800mL)和500mL的排水集气装置组成。反应瓶放入水浴中,并保证水浴液面高于反应瓶内液面。水浴用加热棒控温在35℃±1℃。

1.3 试验方法

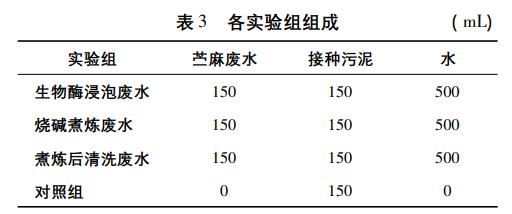

按照污泥∶苎麻废水=1∶1进料,发酵罐TS=1.5%~2%,分实验组和对照组,每组3个平行。发酵过程持续3~4天,每12h摇动1次反应瓶,保证有机质被充分利用。由于废水pH值偏高,发酵液配制好后调节pH值到7.18后开始试验。

1.4 参数测定及方法

pH值,总固体(TS),可挥发性固体(VS),SVI,COD,BOD5等常规参数使用标准方法进行测定。CH4和CO2百分比利用气象色谱法进行测定,色谱柱使用PEG-20M毛线管柱,以氮气为载气,流速30mL?min-1。柱箱,进样器和检测器的温度分别是180℃,180℃和200℃。产气量采用排水集气法测定。

2、结果与讨论

2.1 生物酶浸泡废水产气特性分析

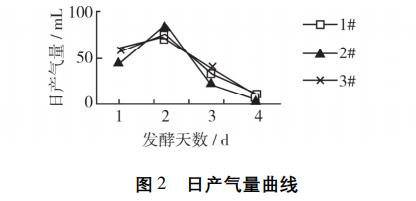

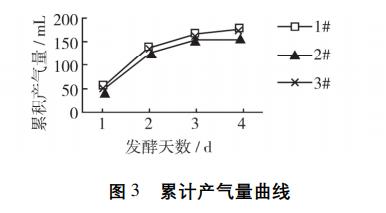

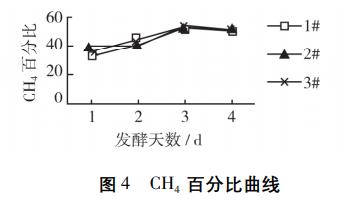

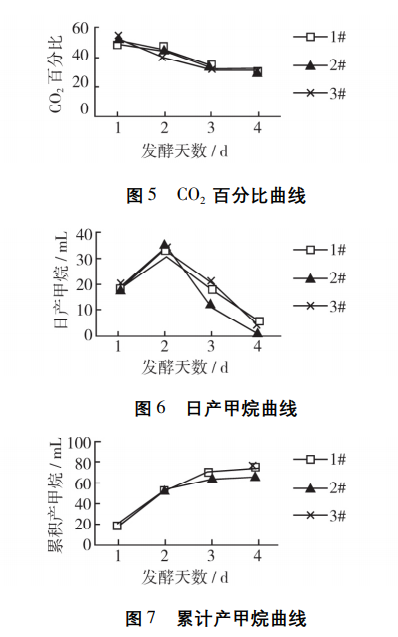

厌氧消化过程中日产气量变化规律如图2所示,3组平行实验均在第2天达到产气高峰,日产气量约80mL左右,随后迅速下降,在第4天停止产气。从图3可知苎麻加工的生物酶浸泡废水厌氧消化累积产气量可达170mL左右,原料产沼气潜力为1.13mL?mL-1废水。而甲烷含量在第3天可达50%,后续稳定于此,说明生物酶浸泡废水厌氧消化所产沼气的可燃性较高(见图4)。二氧化碳含量则从第1天的50%左右降至产气停止时的30%左右,可见微生物活性较大(见图5)。日产甲烷量在第2天达到最高33mL左右(见图6),累积产甲烷量在第4天产气停止后达73mL左右(见图7),可得原料产甲烷潜力为0.49mL?mL-1废水。

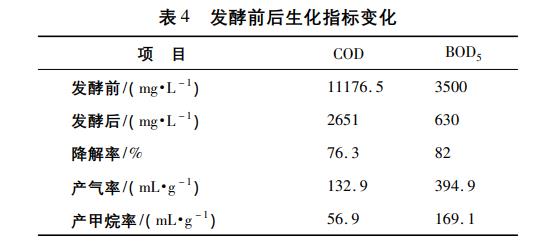

从表4可知,经过4d的厌氧消化,可使生物酶浸泡废水的COD降解率达到76%,BOD5降解率达到82%,大部分可生化降解物质得到了去除,虽然COD产气率和产甲烷率较低,但BOD5的产气率可达394.9mL?g-1,产甲烷率也超过160mL?g-1,而由表1可知,此废水BOD5/COD为0.31,通常以BOD5/COD=0.3为污水可生化降解的下限,所以可认为该废水的可生化性不强,且pH值偏高,因此造成其COD产气率不佳。

2.2 烧碱煮炼废水产气特性分析

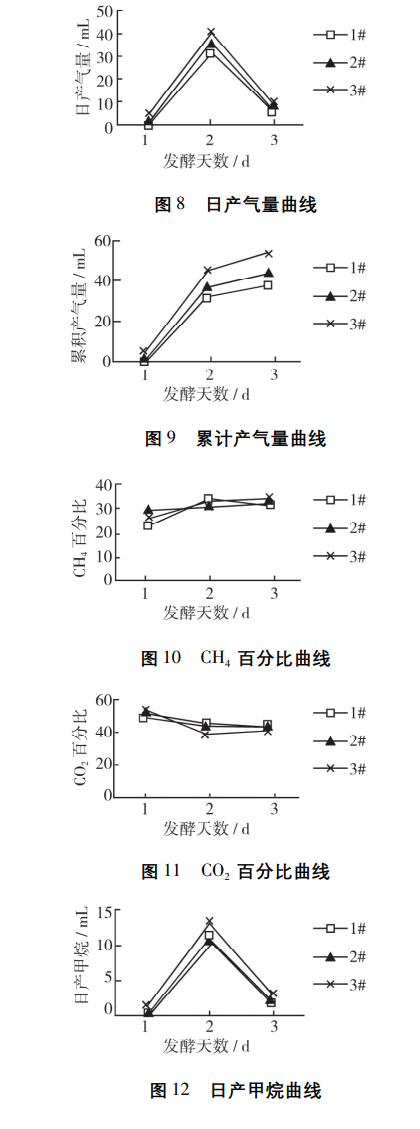

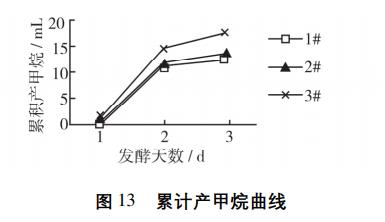

厌氧消化过程中日产气量变化规律如图8所示,3组平行实验均在第2天达到产气高峰,日产气量约35mL左右,随后迅速下降,在第3天停止产气。从图9可知苎麻加工的烧碱煮炼废水厌氧消化累积产气量只有45mL左右,原料产沼气潜力为0.3mL?mL-1废水。而甲烷含量在第3天仅为30%左右,说明烧碱煮炼废水厌氧消化所产沼气的可燃性较低(见图10)。二氧化碳含量则从第1天的50%左右降至产气停止时的40%左右,可见微生物活性不低(见图11)。日产甲烷量在第2天最高超过13mL(见图12),累积产甲烷量在第3天产气停止后达15mL左右(见图13),可得原料产甲烷潜力仅为0.1mL?mL-1废水。虽然二氧化碳含量显示整个厌氧消化过程中生物活性不低,但甲烷含量一直处于较低水平,说明甲烷菌的生长受到了抑制,才会导致整体产气量和产甲烷量较低。

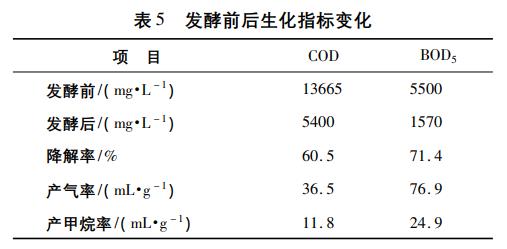

从表5可知,经过3天的厌氧消化,可使烧碱煮炼废水的COD降解率达到60%,BOD5降解率达到71%,超过一半的可生化降解物质得到了去除,但COD和BOD5的产气率和产甲烷率都较低,而由表1可知,此废水BOD5/COD为0.4,通常以BOD5/COD=0.3为污水可生化降解的下限,所以可认为该废水的可生化性较强,这与其产气差的表现矛盾,推测可能在苎麻加工的烧碱煮炼这步工艺中,由于高温和高pH值条件的存在,造成许多有毒物质的产生,最终导致此废水产气效果差。

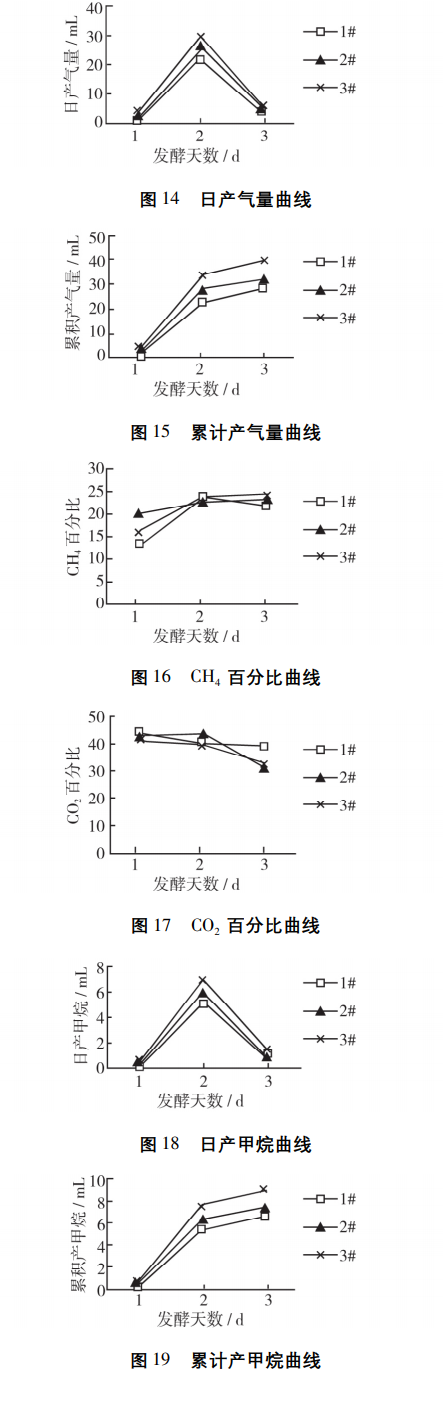

2.3 煮炼后清洗废水产气特性分析

厌氧消化过程中日产气量变化规律如图14所示,3组平行实验均在第2天达到产气高峰,日产气量约25mL左右,随后迅速下降,在第3天停止产气。从图15可知苎麻加工的煮炼后清洗废水厌氧消化累积产气量只有30mL左右,原料产沼气潜力为0.2mL?mL-1废水。而甲烷含量在第3天仅为23%左右,说明煮炼后清洗废水厌氧消化所产沼气的可燃性很低(见图16)。二氧化碳含量则在40%~30%之间小幅度变化,可见微生物活性较低(见图17)。日产甲烷量在第2天达到最高6mL左右(见图18),累积产甲烷量在第3天产气停止后达8mL左右(见图19),可得原料产甲烷潜力仅为0.05mL?mL-1废水。总的来说,二氧化碳含量显示整个厌氧消化过程中生物活性较低,且甲烷含量一直处于较低水平,说明发酵系统整体生物活性及产甲烷菌群活性受到了抑制,才会导致整体产气量和产甲烷量较低。

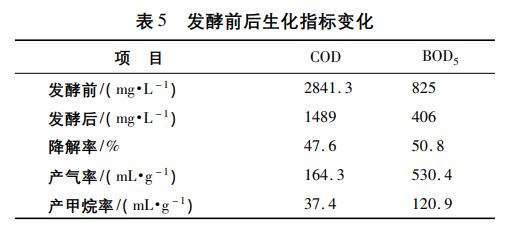

从表5可知,经过3天的厌氧消化,可使煮炼后清洗废水的COD降解率达到47%,BOD5降解率达到50%,约一半的可生化降解物质得到了去除,虽然COD产气率和产甲烷率不高,但BOD5的产气率可达530.4mL?g-1,BOD5的产甲烷率也超过120mL?g-1,而由表1可知,此废水BOD5/COD为0.29,通常以BOD5/COD=0.3为污水可生化降解的下限,所以可认为该废水的可生化性较差,这与其产气差的表现一致,但与其BOD5较高的产气率矛盾,推测可能是由于此废水本身COD和BOD5含量较低,造成微生物可利用底物较少,因此导致产气量绝对值偏低,但微生物依然降解了约一半的底物,因此作为相对值的产气率偏高。

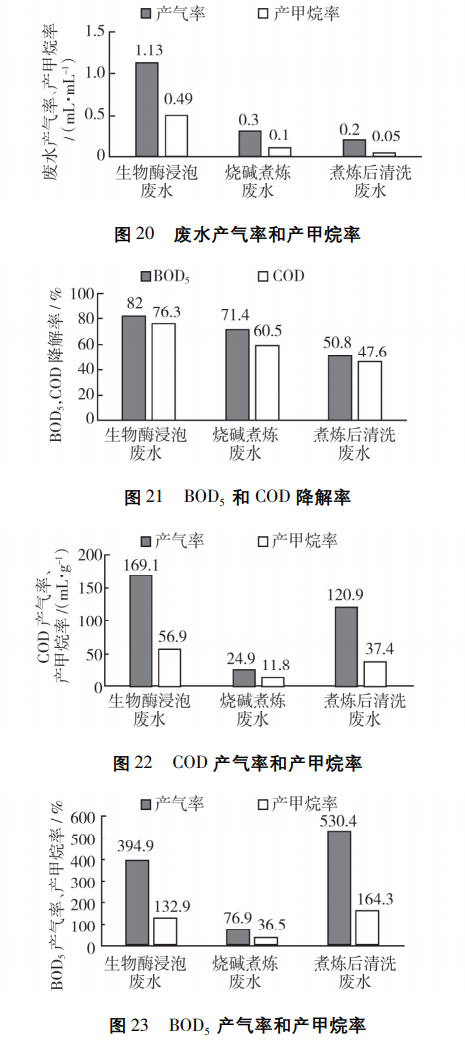

2.4 不同废水产气比较

由图20可知,3种废水中生物酶浸泡废水产气率和产甲烷率最高,分别是烧碱煮炼废水的3.7倍和4.9倍,是煮炼后清洗废水的5.6倍和9.8倍,且不同废水之间差距较大,可达近10倍。图21显示同样的趋势,生物酶浸泡废水BOD5和COD降解率最高,分别是烧碱煮炼废水的1.1倍和1.3倍,是煮炼后清洗废水的1.6倍,但不同废水之间差距较少,不超过60%。

由图22可知,虽然生物酶浸泡废水在COD产气率和产甲烷率方面依然是最佳,但与图20和图21不同的是,烧碱煮炼废水的COD产气率和产甲烷率变得最差,分别只有生物酶浸泡废水的15%和21%,煮炼后清洗废水的21%和32%,生物酶浸泡废水和煮炼后清洗废水差距却不大,虽然在发酵前,烧碱煮炼废水的COD含量最高,但其COD产气表现却最差,一方面原因是底物量大,另一方面可能是高温和高pH值条件产生了微生物活性抑制物质。

由图23可知,同图22,烧碱煮炼废水的BOD5产气率和产甲烷率最差,但不同的是,煮炼后清洗废水的BOD5产气率和产甲烷率超过其他两种废水,成为最佳,并分别是生物酶浸泡废水的1.3倍和1.2倍,烧碱煮炼废水的的6.9倍和4.5倍,虽然在发酵前,烧碱煮炼废水的BOD5含量最高,但其BOD5产气表现却最差,原因与其COD产气表现最差一致。需特别指出的是,煮炼后清洗废水的初始BOD5含量最低,而BOD5产气率和产甲烷率却最高,COD含量也最低,而COD产气率和产甲烷率却接近最高,原因可能是底物量小,降解效率高。

3、结论

3种苎麻废水产气规律和表现不同,其中,生物酶浸泡废水pH值最低,COD和BOD5含量较高,其产气时间为4天,总体产气率和有机物降解率最佳。烧碱煮炼废水pH值最高,COD和BOD5含量也最高,其产气时间为3天,有机物降解率较好,而产气率表现最差。煮炼后清洗废水pH值较高,COD和BOD5含量最低,其产气时间为3天,有机物降解率较差,废水产气率表现最差,而COD和BOD5产气率较好。因此,COD和BOD5含量的高低很大程度上影响着废水产气率,而却对COD和BOD5产气率的影响却较小。总的来说,通过厌氧消化,可去除废水中大部分有机物,减轻后续处理压力,并且生物酶浸泡废水产气率较高,可用于生产沼气,为苎麻加工提供绿色能源。(来源:四川发展中恒能环境科技有限公司)