煤化工含盐废水零排放技术

由于煤化工项目需水量大,在实际运行中会产生大量的含盐废水,为了实现“绿水青山就是金山银山”的环保理念,煤化工废水处理的”零排放”成为了各煤化工企业亟待解决的难题。某煤化工厂含盐废水需进行综合回收利用,对此项目进行含盐废水零排放的工艺选型设计。

1、设计依据

(1)取上游工段含盐废水,水量约18m3/h。

(2)浓度:20%-25%(重量百分比)。

(3)水质:估算水质成分及含量:Na+=92157.5mg/L;K+=663.5mg/L;Ca2+=0.9mg/L;Mg2+=0.02mg/L;Fe3+=5.6mg/L;Cl-=934265mg/L;SO42-=10380.7mg/L;HCO3-=0.86mg/L;F-=215mg/L。

(4)温度:95℃

根据物料守恒定律,上述水质的主要成分为氯化钠和硫酸钠,故按这2种混盐来做物料衡算和热量衡算。经计算一效蒸发系统和二效蒸发系统均产生结晶盐。因此,为保证设备能够长期稳定并且安全的运行,同时为减少堵塞管路的风险,在蒸发结晶器的选择上采用抗结疤能力强的强制循环蒸发器。

2、工艺路线

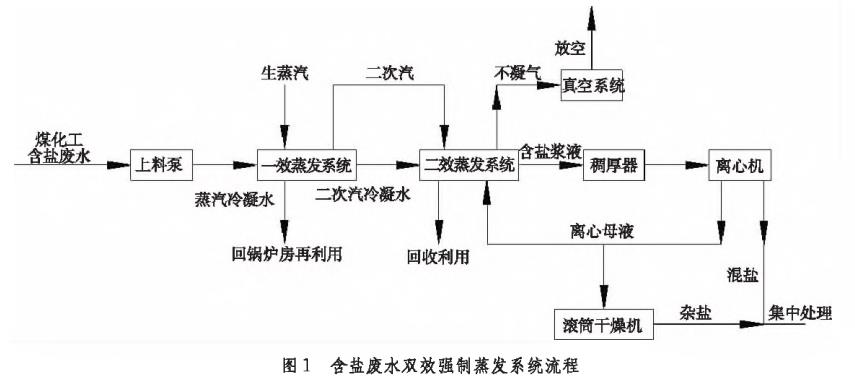

2.1 含盐废水双效强制蒸发系统的流程

将选取的上游工段含盐废水试样进行双效强制蒸发,其工艺流程如下。

(1)物料由上料泵注入一效蒸发系统中,进行效内的循环浓缩,然后进入二效蒸发系统。

⑵浓缩液在二效蒸发系统内进行蒸发结晶,通过轴流泵实现效内循环,然后,由二效出料泵输送到旋液分离器中。

(3)在旋液分离器中分离出的上部清液回流到二效蒸发系统中,下部增浓的晶浆进入到稠厚器中进一步的增浓。

(4)增浓后的晶浆进入到离心机中进行固液分离。

(5)离心出来的母液进入到母液罐中,经母液泵返回到二效蒸发系统中,与旋流器分离出的上清液共同调节系统内的固含量。

将得到的混盐固体进行包装,作为危废处理。

含盐废水双效强制蒸发系统流程如图1所示。

2.2 蒸汽及二次汽的流程

(1)一效分离室蒸出来的二次蒸汽作为二效加热室的热源使用,一效冷凝水的闪蒸汽也合并进入二效加热室中。

(2)二效分离室蒸出来的二次汽进入间接冷凝器中,全部冷凝后进入二次汽冷凝水罐中,返回前工艺使用或作为系统内的冲洗水。

(3)不凝气则由水环真空泵抽出排空。

2.3 冷凝水的流程

(1)生蒸汽冷凝水进入生蒸汽冷凝水罐中,由生蒸汽冷凝水泵打至锅炉房再次利用。

(2)二效冷凝水冷凝后进入二次汽冷凝水罐中,间接冷凝器冷凝下来的冷凝水也进入二次汽冷凝水罐中,统一收集后一部分作为系统的冲洗水,另一部分可回收利用。

2.4 系统中母液的流程

(1)系统富集的母液定期排放到杂盐原料罐中,由泵打至耙式干燥机中。

(2)母液经耙式干燥机干燥后成为杂盐,再和系统内的混盐一并作为危废处理。

2.5 系统机封水的流程

系统中所有泵类机封水由机封水系统统一回收,经机封水板换热后进入到机封水罐中,再由机封水泵送至各泵,机封水系统实现了内部循环。

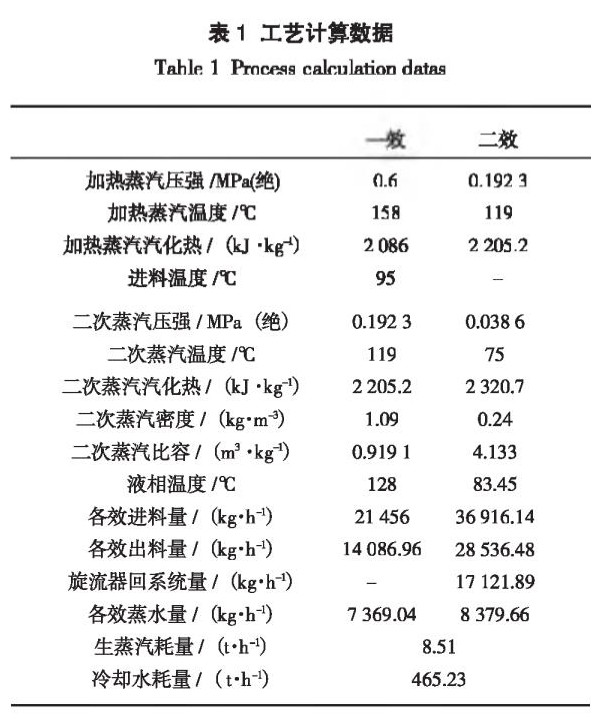

3、工艺计算

一效和二效蒸发系统工艺计算数据见表1。

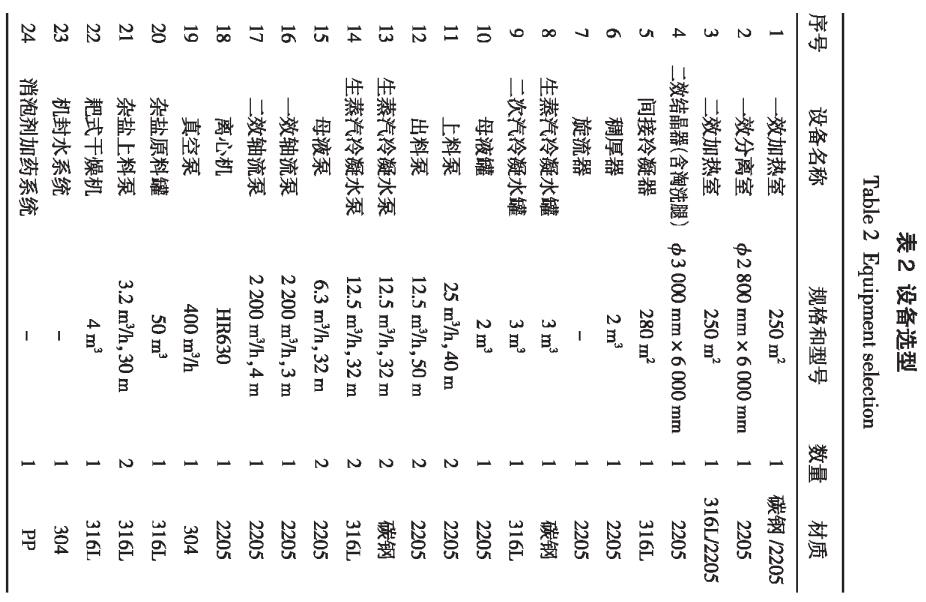

4、设备选型

―效和二效蒸发系统设备选型见表2。

5、运行过程中和停车时的注意事项

(1)运行时,若一效系统向二效系统过料的管线出现了堵塞,应及时打开过料管线上的冲洗阀门进行冲洗。

(2)系统中含固管线上均设置了自动冲洗阀,冲洗水由二次汽冷凝水泵送至各用水点,现场巡检时,应注意观察含固管线是否堵塞。

(3)当系统蒸发强度下降时,应及时打开母液外排管线上的阀门,将杂盐系统出料时富集的母液排出系统。

(4)根据现场运行情况,应及时观察分离室视镜和稠厚器视镜。若系统起泡严重,应向系统内加入消泡剂。

(5)冬天巡检时,应观察各循环水和脱盐水系统的防冻情况。

(6)检修和停产期间,应及时补充脱盐水,避免高浓度物料在管道内形成死区,导致形成结晶而阻塞管道和设备。

(7)对于间歇操作的设备,停车后应及时清洗,避免晶体堵塞管道。

6、结论

(1)煤化工含盐废水经过双效强制蒸发结晶,以结晶盐的形式析出废水中的混盐,混盐集中作为危废处理。

(2)母液返回系统中继续蒸发结晶,系统富集的母液由耙式干燥机进行干燥,干燥后的结晶盐同样作为危废处理。

(3)二次汽冷凝水回厂区前可再次利用。

(4)生蒸汽冷凝水可被锅炉房再利用,实现了煤化工含盐废水的零排放。(来源:河北工大晟珂工程科技有限公司,中国电子系统工程第四建设有限公司)