工业废水处理电化学氧化法

电化学废水处理技术是指通过向体系中施加外电场,使得电荷在电场中定向移动,从而利用特定的物理化学反应去除体系中有毒有害污染物质的过程。目前受关注度较高的电化学废水处理技术有电絮凝法、电气浮法、电渗析法以及电化学氧化法等。其中电化学氧化法由于反应装置简单,易于自动化,设备出水效果好,运行费用低等独特优势,常用于毒性强或难以生物降解工业废水的处理。

电化学氧化技术经过几十年的发展,本身也在不断地进行革新和完善,在实际应用中得到了进一步的推广,当前已广泛应用于化工、电镀、能源、制药等行业生产废水的预处理及深度处理之中,是一种很有前景的高污染物去除率的废水处理工艺。

1、电化学氧化机理

电化学氧化(EO,electrochemicaloxidation)是指利用阳极电化学反应产生的羟基自由基及其他氧化活性物质,氧化降解有机污染物的过程。电化学氧化的效率一定程度上取决于污染物从溶液体系迁移到阳极表面或附近的传质效率。一般认为有机污染物的氧化降解过程分为直接氧化和间接氧化。

1.1 直接氧化

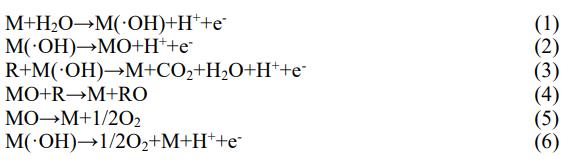

直接氧化是指体系中的活性氧化物直接参与降解过程,主要包括吸附性强的羟基自由基(?OH)。根据羟基自由基与电极表面之间的相互作用,电极可以分为活性电极和非活性电极两种类型。对于析氧电位低的活性电极,吸附的羟基自由基和晶格中高价态氧化物中的氧通过反应(3)、(4)降解去除有机污染物;相比之下,非活性阳极由于表面没有活性位点与羟基自由基结合,羟基自由基在阳极表面的物理吸附能力较弱,M(?OH)直接发生反应(3)去除污染物,在两种电极反应过程中同时伴随着竞争性析氧反应(5)、(6)的发生。图1很好的反映了有机污染物在阳极直接氧化的过程。

1.2 间接氧化

间接氧化则是利用电极反应产生的强氧化性中间介质与污染物质进一步反应,以此来强化污染物降解的方法。值得注意的是,在间接氧化的同时,氧化剂不仅包括中间介质,还包括阳极直接氧化产生的(?OH)等物质,因此污染物去除效率会有所增加。间接氧化的实现途径大致分以下3种:

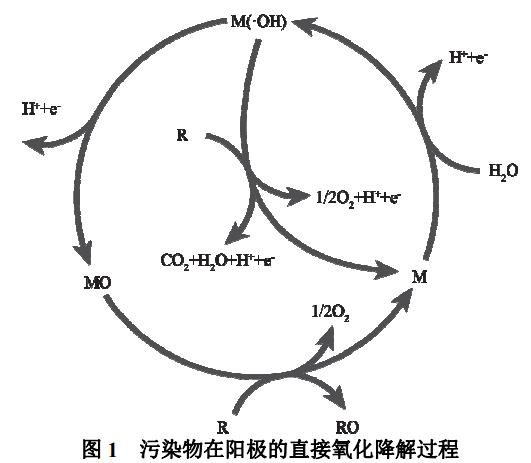

(1)通过活性氯、过硫酸盐、过磷酸盐、过碳酸盐等氧化剂的作用,使有机物发生强烈氧化而降解。氧化剂可分别由溶液中的氯离子、硫酸根离子等通过反应(7)~(12)生成:

活性氯是废水处理中最常见的间接氧化剂,Ammar等采用掺硼金刚石(BDD)电极电解处理甲硝唑合成废水,发现在一定浓度范围内,Cl浓度的升高促进了次氯酸盐等强氧化剂的生成,废水的COD去除率增加,同时平均电流效率也得到提高。因此在电解处理复杂难降解废水时,可通过向体系中添加少量氯盐促进污染物的降解。

(2)利用可逆氧化还原电对间接氧化有机物。其原理是金属离子在阴极从稳定状态氧化为反应性高价状态,从而进行有机污染物的氧化降解。常用的电对有Co(Ⅱ)/Co(Ⅲ)、Fe(Ⅱ)/Fe(Ⅲ)、Ag(Ⅰ)/Ag(Ⅱ)等。邓在银以Co为中间介质通过间接氧化降解甲醛,反应30min后甲醛的转化率可达91.3%。袁洁琼等在HNO3溶液体系中进行磷酸三异戊酯(TiAP)有机相废液电化学降解的研究,结果表明阳极上的氧化降解反应主要是TiAP及中间反应产物与Ag2+的反应,少量的羟基自由基反应也参与其中,提高HNO3和Ag+的浓度有利于Ag2+的生成。

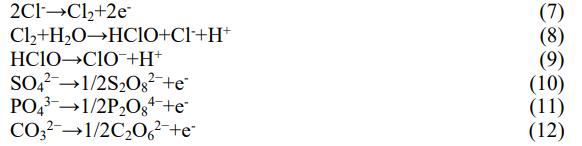

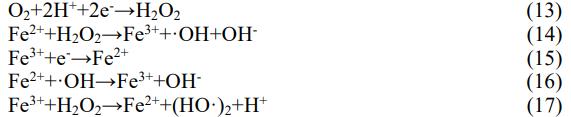

(3)利用外加离子构建电芬顿体系。电芬顿同时具有电化学氧化和Fenton反应的特点,氧化能力极强。在纯氧或空气曝气条件下,电极反应(13)生成的H2O2与外加Fe2+形成电芬顿体系,发生Fenton反应(14)产生大量的(?OH),将难降解污染物分解成小分子物质。Fe3+可以通过(15)等途径还原为Fe2+,减少处理过程中铁渣的产量。为了避免副反应(16)、(17)等发生,针对不同情况要调控好H2O2与Fe2+的投加比率。

Kishimoto等开发了一种HClO/Fe2+协同的电芬顿工艺,发现Fe3+相比于Fe2+更适合做电芬顿法的外加铁源,反应在酸性条件下高效进行,铁渣最终可被完全回收。García等采用电芬顿法降解含2,4-二氯苯氧乙酸(2,4-D)的模拟农药废水,仅靠BDD电极的单独氧化作用,60min后2,4-D浓度仅下降72%;引入Fe3+后,60min后2,4-D的去除率达100%,TOC去除率达83%,证明Fenton反应对污染物的去除有一定促进作用。

2、不同阳极材料的应用

阳极材料的性质对电化学氧化的选择性和效率有很大影响。最好能根据实际水质状况选取合适的阳极材料,或对阳极材料进行物理、化学修饰或改性等处理,以达到更好的废水处理效果。石墨、Pt、PbO2等材料由于导电性好、性能稳定,作为电极材料的应用较早,当前研究人员已经开发出各种性能优异的反应电极,除三维电极外,最具代表性的就是掺硼金刚石薄膜电极和形稳阳极。

2.1 金刚石薄膜电极

目前金刚石薄膜电极中主要掺杂N、P、B等元素,其中用于废水处理领域的多为掺硼金刚石电极(BDD,boron-dopeddiamond)。BDD电极作为非活性阳极,导电性能好,电流效率高,电极表面吸附性能低,即使在强酸性介质中也表现出良好的耐腐蚀稳定性,此外BDD电极具有较高析氧电势,能在电极表面能生成更多的羟基自由基。近年来,国内外学者对BDD电极进行了广泛的研究。王春荣等选用BDD电极进行了焦化废水深度处理实验,在最优工况下COD从95.25mg/L降到20.65mg/L,去除率为78%。Chio等使用BDD电极对1,4-二恶烷进行阳极氧化降解,对比发现BDD电极对COD的去除效果优于镀铂不锈钢电极,最高可达95%,且过程中未观察到电极结垢现象。Sopaj等研究了Pt、BDD、Ti/RuO2-IrO2和石墨毡(GF)等阳极材料对抗生素磺胺二甲嘧啶(SMT)电化学氧化过程的影响。结果表明BDD电极的惰性表面可降低有机物的吸附,是SMT氧化降解的最佳选择阳极,SMT去除率达98.5%。

2.2 形稳阳极

形稳阳极(DSA,dimensionallystableanodes)是以导电金属作为基体的复合电极,其上涂有能对电化学反应起催化调节作用的活性物涂层,某种程度上克服了传统阳极电极易钝化、易腐蚀、电流效率低的缺点。当前应用最多的DSA是表面涂覆铂族金属氧化物的钛基体形稳阳极,是一种以金属钛为导电基体的双层复合结构。

研究发现,钛和一些金属及导电性氧化物形成电阻很小的接触界面,基于此在钛基体表面覆盖氧化物涂层制备了钛基DSA,大大提高了废水的降解效率,在该类电极的电催化氧化作用下,废水中的生物难降解有机污染物可以彻底降解氧化,且不产生二次污染。Li等使用电化学氧化法降解生物法处理后的柠檬酸废水,选择Ti/RuO2?CIrO2作为实验电极,在最优工况下有机污染物几乎完全降解,废水的出水COD和浊度分别为6mg/L和3NTU。Cabral等研究比较了流动反应器中Ti/IrO2-Ta2O5和BDD电极对石油化工生产废水的氧化过程,当两种电极材料在同一操作下进行反应时,前者的能耗和成本更低。乔骏等选用钛基亚氧化钛电极降解模拟废水,结果表明该电极是一种类似于SnO2的非活性电极,在NaCl和Na2SO4电解质溶液中电流效率分别为40.95%和22.52%,降解效果明显优于Ti/SnO2和Ti/RuIr电极。袁浩等采用自制亚氧化钛(Ti/TinO2n-1,3<n<10)修饰钛电极装置处理焦化废水,最优工况下废水中CODCr去除率为95%,氨氮去除率为92%,色度去除率在80%以上,证明了该电极降解污染物的高效性和可靠性。

2.3 三维电极

相对于传统二维电极,三维电极在阴阳极之间填充了颗粒状材料(一般为活性炭、Fe2O3、陶瓷、高岭土等),缩短了传质距离,提高了吸附效率。与传统电极相比,三维电极比表面积大、孔隙度高,有利于反应器转化率的提高,具有更好的处理效果。

研究发现,在氨氮的去除方面三维电极明显优于二维电极。姚猛等应用活性炭三维电极法处理成品油库废水,最优工况下COD去除率可以达82%以上。刘伟伟等以钢渣为原料制备粒子电极,在电压恒定20V,电解时间360min的条件下处理石化工业废水,使用三维电极时COD的去除率能达到80.69%,远高于使用传统二维电极时的33.77%。Karthikeyan等用三维电极氧化处理苯胺废水,以石墨棒为阳极,不锈钢为阴极,以通过水热法合成的硼掺杂中孔活性炭作为粒子电极,最终COD和苯胺的去除率分别超过76%和80%。Li等以陶瓷作为粒子电极,电化学氧化降解2-二乙氨基-6-甲基-4-羟基嘧啶,一定条件下电解150min,废水中COD和吡啶环的去除率分别为35.17%和83.45%。

3、电化学氧化的组合工艺

工业废水往往成分复杂,采用单一的电化学氧化处理效果往往不够稳定可靠。为改善处理效果,将电化学氧化与其他物理法化学法或生物法联合运行,一定条件下可产生协同效应,提高有机物的降解速率,降低处理成本,在难降解工业废水处理方面具有较明显优势。本文针对人工模拟有机废水和实际工业生产废水,分析了电化学氧化联合处理工艺对污染物的去除效果。

3.1 模拟有机废水处理

使用超声波和光催化等新型工艺与电化学相结合的方法处理高有机负荷废水近年来取得了一些进展。Thokchom等将超声波和电化学氧化法联用,在30V恒定电压下电解含布洛芬(异丁苯丙酸)废水,结果表明在酸性、碱性以及中性条件下,布洛芬的降解率均可达到80%以上,证明了该组合工艺的经济高效性。Ratiu等研究了光催化电化学氧化对废水中对氨基苯酚(4-AP)的降解过程,通过与单一的光催化法和电化学氧化法对比,确定了过程中的动力学协同效应,在外加电解质为Na2SO4,电流密度5mA/cm2的条件下,该组合工艺可降解废水中88%的4-AP,同时能去除体系中72%的TOC。Llanos等研究了电渗析和电氧化氧化组合降解2,4-二氯苯氧乙酸(2,4-D)的适用性,结果表明该组合工艺能够同时浓缩和降解污染物,且2,4-D降解率和矿化电流效率明显优于等效的电化学氧化装置,其中电解质NaCl的添加和BDD阳极的使用提高了处理效率和速度。

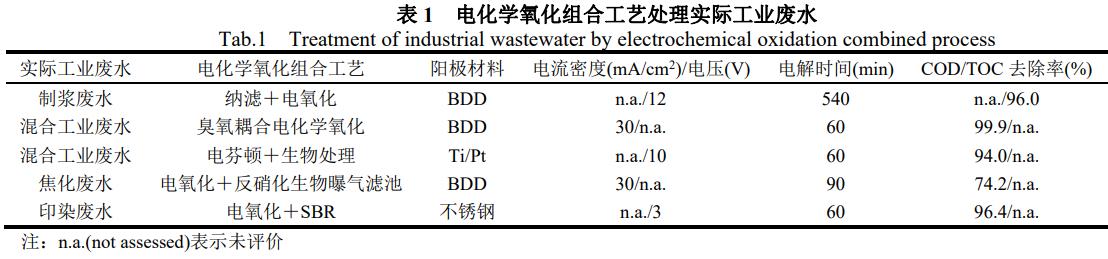

3.2 实际工业废水处理

膜分离技术作为一种选择性较好的预处理技术,能有效拦截去除废水中各类污染物,Salazar等评价了膜分离与电化学氧化工艺结合的废水处理技术,当电化学氧化与纳滤(NF)工艺结合时,碱性废水中TOC的去除率最高为96%,高于单独使用电化学氧化工艺时的75%,同时电化学过程还能有效地抑制浓差极化和膜污染现象的产生。臭氧高级氧化技术具有较强的污染物分解能力,可快速有效地减少废水的有机负荷,García-morales等收集了来自114个不同处理设施的工业混合废水,采用电化学氧化和臭氧氧化耦合工艺,装置运行仅60min废水中的COD几乎被完全降解,去除率高于单独使用臭氧氧化工艺,同时减少了反应时间,色度和浊度也有所下降。

将传统的生物处理法与电化学氧化氧化法联合使用,可实现优势互补,显著提高废水的可生化性。Popat等将电化学高级氧化法与传统生物处理相结合,对印度某地的混合工业废水进行降解,采用电芬顿法,外加过硫酸盐进行处理后COD去除率为60%,BOD5/COD从0.34提高到0.52,再经后续生物处理,最终COD去除率可达94%。针对焦化废水二级处理出水水质排放不易达标的问题,王春荣等开发了电化学氧化与反硝化曝气生物滤池联用的深度处理技术,废水的出水可生化性随着电解时间的增加而增加,BOD5/COD从最初的0.07提高至电解2h后的0.61,为BAF反硝化脱氮提供了支持,缩短了后续生物降解时间。赵佳树等采用电催化-SBR生化联合处理工艺处理某印染企业废水,确定了CODcr去除率96.4%时的最佳工况,最终出水可直接用作循环冷却水,实现了废水的近零排放。

4、结语

电化学氧化法作为一种“绿色清洁”的新型废水处理工艺,随着人们对环境问题的日益重视以及政府对环境标准要求的不断提高,电化学氧化法深度处理复杂工业废水将受到更多的关注。目前电化学氧化法还多处于实验阶段,未能大规模应用推广,主要是因为存在以下几个问题:

(1)对污染物在电极上发生氧化还原反应的机理没有形成统一的认识,无法进一步跟踪检测反应过程中(?OH)等中间产物的动向;

(2)新型电极材料价格高、消耗大且使用寿命短,在实际应用中经济效益不高;

(3)由于不同工业废水水质和目标去除污染物差异较大,难以进行电化学反应器的标准化设计。

由此可见,电化学氧化水处理法工业化的关键在于降低操作费用和提高处理效率,其中电极材料和反应器的开发改进是重点。未来的研究方也可以从材料出发,研发新型阳极材料及三维电极填充材料;也可以从催化剂方向出发,研究高效的电化学氧化催化剂以促进工业废水中有机污染物的降解。(来源:江苏省环境科学研究院,江苏省环境工程重点实验室,河海大学环境学院)