铅锌选矿废水处理及循环回用技术

选矿一般采用浮选法、重选法、磁选法,其中浮选法为主要的选矿方法,耗水量约4~7m3/t,会产生大量的选矿废水。铅锌矿选矿废水具有废水量大、重金属种类繁多且浓度较高、残留选矿药剂稳定性强、悬浮物沉降速度慢等特点,若直接回用会影响选矿指标,从而影响企业的生产经济效益;若直接排放会严重影响到周边的生态环境,甚至对环境造成不可逆的破坏。目前我国正面临水资源紧张、水资源污染严重、环境承载力有限等问题,实现铅锌矿矿山废水达标排放、提高铅锌矿山选矿回水率,建设绿色矿山,实现企业经济效益与环境效益协调发展迫在眉睫,所以开展铅锌矿选矿废水处理及循环回用技术研究具有重要实际意义。

1、废水来源和基本情况

某铅锌矿在原矿磨矿粒径-74μm70%条件下,采用铅锌硫依次优先浮选工艺进行选矿,产生的选矿总废水包括铅精矿水、锌精矿水、硫精矿水和总尾矿水,该废水水质成分复杂,pH值过高,主要污染物包含Pb、COD、SS等。污染物来源各异,其中pH值过高是由于选矿过程中加入了大量碱性药剂(CaO);重金属离子除了部分来源于ZnSO4、CuSO4,其它金属离子主要来源于矿石中金属硫化物的溶解及其浮选过程中的氧化溶解;COD部分来自矿石中的还原性物质,主要来源于选矿过程中投加的25#黑药、2#油、丁黄药等选矿药剂;悬浮物(SS)则主要来自于选矿工艺中磨矿产生的微细颗粒及胶体颗粒。

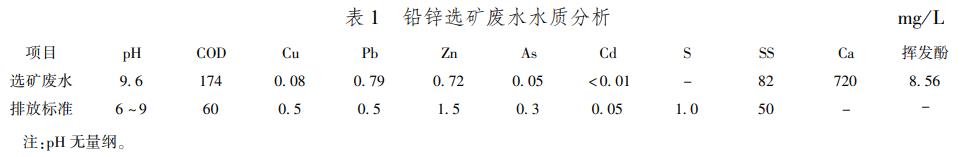

2、铅锌选矿废水水质分析

某铅锌选矿总废水水质分析检测结果见表1,由表1可以看出铅锌选矿总废水中的pH值、COD、悬浮物(SS)、Pb污染物含量均超过了排放标准―――《铅锌工业污染物排放标准》(GB25466-2010)。

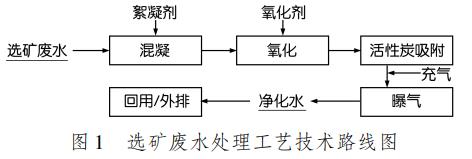

3、废水处理及循环回用技术路线

某铅锌选矿废水处理及循环回用技术路线如图1所示。

4、铅锌矿选矿废水处理试验研究

4.1 混凝条件试验

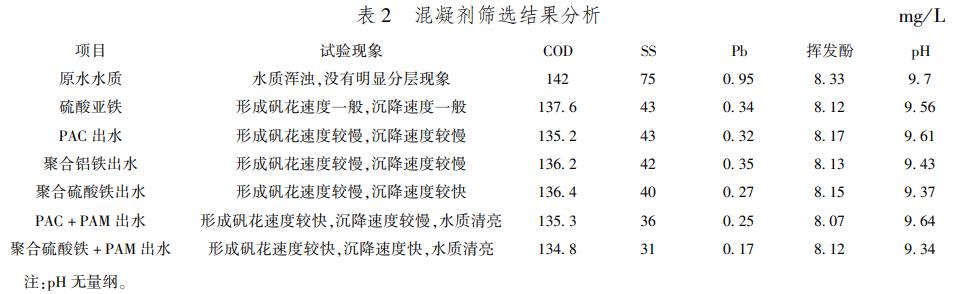

4.1.1 混凝剂筛选试验

在4个含1L选矿废水的烧杯中分别加入同量的混凝剂PAC、硫酸亚铁、聚合铝铁、聚合硫酸铁(50mg/L),并在PAC、聚合硫酸铁中加入适量的助凝剂PAM(1mg/L),经过相同的搅拌条件(300r/min5min后150r/min25min)后静置沉降60min,观察溶液沉淀效果,并取上清液测定其中COD、SS、pH、Pb、挥发酚的含量,试验结果见表2。

由表2可知,各混凝剂对COD去除几乎没有效果,但从试验过程中现象观测发现,添加混凝剂都可形成较大聚合颗粒,其中聚合硫酸铁+PAM组合处理沉降速度更快,上清液更清澈且对去除水中重金属效果也更好,因此选取聚合硫酸铁+PAM组合开展进一步研究。

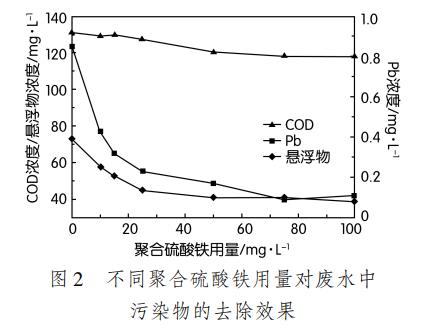

4.1.2 混凝剂用量试验

混凝剂使用量不同,对废水的沉降速度和对重金属离子的去除效果都有较大影响,同时投加混凝剂的多少对选矿指标也会造成一定的影响,因此对选矿废水混凝剂进行用量条件试验,采用混凝剂聚合硫酸铁+PAM组合,固定PAM添加量为1mg/L,对聚合硫酸铁的最佳投加量进行条件试验。试验结果如图2所示。

由图2可知聚合硫酸铁的最佳用量50mg/L,在此条件下对重金属Pb的去除效果已经非常好,絮凝沉降速度快,悬浮物去除效果也最佳且增加聚合硫酸铁用量对去除COD没有明显效果。

4.2 氧化条件试验

4.2.1 氧化剂筛选试验

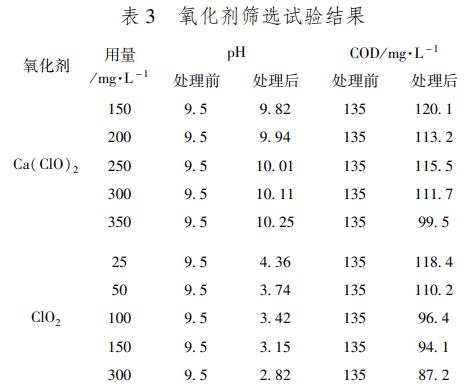

考虑到经济性和普适性,本次试验只对Ca(ClO)2和ClO2这二种氧化剂进行对比试验。在聚合硫酸铁+PAM混凝后的1L废水中加入不同量的Ca(ClO)2、ClO2,相同的搅拌条件下(300r/min)反应60min后静置沉降30min,取上清液测定其pH值和COD,试验结果见表3。

由表3可知,Ca(ClO)2的氧化效果较差,尽管用量达到350mg/L时,废水中的COD含量也在100mg/L上下,且随着Ca(ClO)2投加量的增加,水中pH值在持续上升并引入了大量的钙离子。相较而言,ClO2的氧化效果更好且具有用量少、成本低等优势,因此决定采用ClO2作为废水处理的氧化剂。

4.2.2 氧化剂用量试验

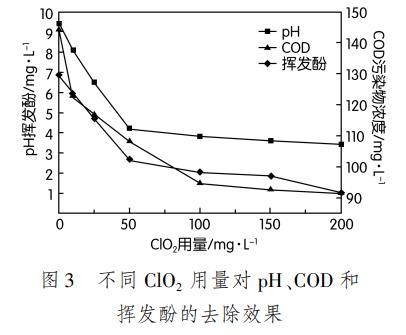

在选矿废水中加入聚合硫酸铁+PAM混凝沉淀,取其上清液,分别投加氧化剂ClO210mg/L、25mg/L、50mg/L、100mg/L、150mg/L、200mg/L,在350r/min条件下搅拌30min后自然沉降60min,取上清液测定水体中的pH、COD、挥发酚指标。试验结果如图3所示。

由图3可知,ClO2对COD、挥发酚的最佳的投加量为100mg/L,因继续增大用量对COD、挥发酚的去除作用不明显,但极大增加了药剂成本。

4.3 吸附条件试验

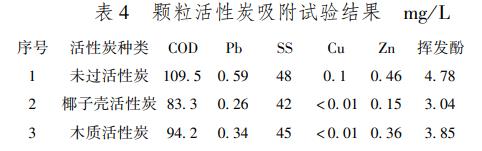

吸附试验采用的是混凝―氧化并回调pH值后的净化水。每组试验取6L净化水通过3kg活性炭柱中,保持净化水在活性柱中停留时间为30min,检测吸附后水中的COD、挥发酚以及其他影响因素,试验结果见表4。

由表4可知,椰子壳活性炭在COD、挥发酚和重金属方面吸附效果最佳,因此决定采用椰子壳活性炭进行后续试验。

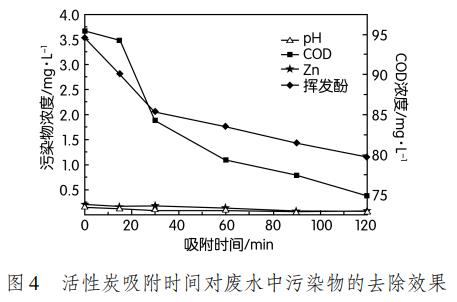

取6L选矿废水经混凝沉降+氧化后的上清液,用CaO调节pH值到7.5左右,然后通过3kg活性炭柱中,保持废水在活性柱中的停留时间为15min、30min、60min、90min、120min,分别检测吸附后水中的COD、挥发酚、Pb、Zn浓度。试验结果如图4所示。

由图4可知活性炭对残留药剂的COD、挥发酚有较好的吸附作用,能进一步去除选矿残留药剂,选矿处理水在活性炭中的最佳停留时间是30~60min,虽然延长停留时间能进一步去除水中的残留药剂,但是投资成本较大,故不建议延长停留时间。

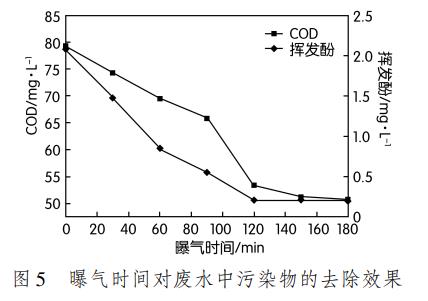

4.4 曝气条件试验

曝气可用来氧化和挥发水中的选矿残留药剂,曝气的时间长短关系到对水中污染物的氧化和挥发效果。取2L混凝沉降+氧化+活性炭吸附后净化水放入4L玻璃缸中,放入真空充气泵进行曝气,曝气时间分别是30min、60min、90min、120min、150min、180min,然后取样化验水中COD和挥发酚,试验结果如图5所示。

由图5可知,曝气对废水中挥发酚的消除效果明显,曝气时间越长,挥发酚的降解效果越好。经过分析对比,最终确定最佳的曝气时间为2h,处理后的废水COD、挥发酚浓度及经济效益最佳。

4.5 废水处理水回用试验

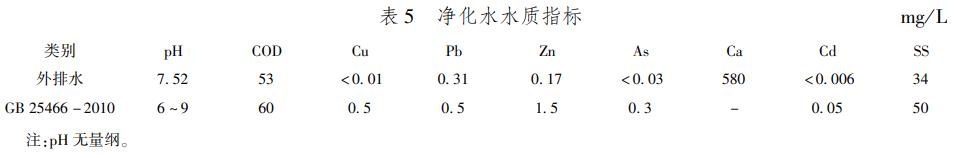

通过“混凝―氧化―吸附―曝气”技术工艺处理总选矿废水,处理后净化水各项指标均达标《铅锌工业污染物排放标准》(GB25466-2010)。净化水水质见表5。

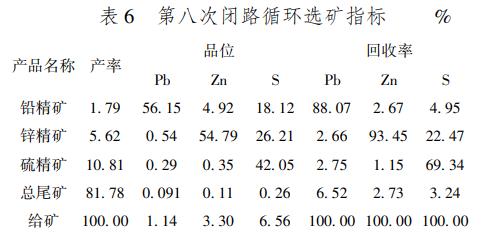

取净化后水进行铅锌选矿回用试验,废水与清水采用8:2的配比连续进行八次选矿闭路循环试验。第八次闭路循环选矿指标见表6。

由表6可以看出经过连续八次选矿闭路循环后,第八次得到选矿指标:含Pb56.15%的铅精矿,铅回收率为88.07%;含Zn54.79%的锌精矿,锌回收率为93.45%;硫精矿含S42.05%,硫回收率为69.34%。在整个选矿过程中浮选现象正常,第八次选矿指标与自来水选矿指标接近。

5、结论

1、选矿总废水采用“混凝―氧化―吸附―曝气”的处理与回用工艺,通过混凝去除重金属离子;氧化―吸附―曝气联合氧化方法处理选矿废水中的残留药剂。经过处理后净化水各项指标均达到《铅锌工业污染物排放标准》(GB25466-2010)排放标准,选矿废水处理药剂成本约为0.74~0.8元/m3废水,废水处理药剂成本低。

2、回用水按废水与清水8:2的配比回用于整个铅锌选矿生产系统。经过连续八次循环浮选闭路试验,试验结果表明整个选矿过程中浮选现象正常,选矿指标与自来水选矿指标接近,而且选矿指标稳定,回用技术可行。(来源:湖南有色环保研究院有限公司)