原油电脱盐装置污水处理旋流分离技术

为了除去原油中的水分和无机盐,往往要采用原油电脱盐装置对原油进行处理,原油中的主要无机盐有氯化钠、氯化镁、氯化钙等,水存在于油中或者以乳化状态呈现出来,因此要想完全除去它们往往需要不断地进行技术改进,而旋流分离技术能够较好地做到这一点,本文将从多个方面分析旋流分离技术在原油电脱盐装置污水处理中的实际应用。

1、电脱盐技术

石油化工企业往往针对电脱盐后的废水进行集中预处理,经过处理后的污水再排入污水厂进行处理,而目前能够进行电脱盐装置污水处理技术有很多,这些技术各有利弊,下面将进行详细介绍。

1.1 重力分离技术

重力分离技术是在原油和水的密度不同的基础上进行的,通过重力作用将污水中的含油物质清除,是电脱盐装置污水处理中较为常见的一种技术。根据Stokes公式,将决定水沉降速度的多种影响因素进行计算,如油和水的密度差、颗粒大小、黏度等。因此要想较好地应用重力分离技术,可以根据Stokes公式,增加油水密度差、减少原油黏度、增大油滴粒子的大小等,从而提高该方法的除杂效率。重力分离技术主要针对粒子直径大于60μm的油滴,对于溶解油和乳化油并不能有效地去除。技术主要的应用设备是储存罐和隔油池。该技术能够去除大粒径油滴,但对劣质化特别严重的原油或者是油滴粒子较小的原油不能起到较好的分离效果。

1.2 化学破乳技术

该技术指的是向电脱盐装置污水中加入破乳剂,破乳剂能够改变油水界面膜的性质,降低张力,从而实现破乳,再通过气浮等方法实现分离。这种方法能够较好地去除重力分离技术不能分离的乳化状油滴等粒子,但使用成本较高,目前化学破乳技术是电脱盐污水处理中的热门研究技术。

1.3 旋流分离技术

该技术在20世纪已经得到了应用,指的是油水混合液体在旋流分离器内进行高速离心运动,由于重力、密度不同,水会在离心力的作用下被甩向周围,再被排出,而密度较小的油会从中间向上移动,最后形成溢流并排出,从而起到分离的作用,但当油滴粒子过小时,分离效率仍达不到理想效果。该技术是本文重点介绍的技术,将就其优缺点展开分析讨论。

2、旋流分离器基本结构、工作特点及原理

2.1 基本结构及工作原理

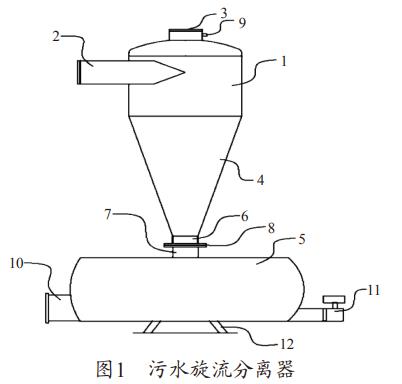

旋流分离技术的主要设备是旋流分离器(图1),其是一种能够利用离心沉降原理,分理出污水中不同密度物质的机械设备。其主要构成有一个分离仓、入口、出口。分离仓有圆柱形、锥形等多种形态,在实际的生产应用过程中,在入口的形态方面往往使用单入口或双入口,入口和分离仓之间的连接也可以分为切向和渐开两种入口。出口一般应用固定在旋流分离器两端的轴向出口,溢流口在进料口的一侧,另一侧为底流口,在旋流分离器工作时,将溢流口作为排油口,底流口作为排水口使用。

2.2 工作特点

在进行污水处理时,电脱盐污水首先从分离器的切向入口流入,在分离器内部进行高速的离心运动,产生离心场,使密度较大的水离子被甩向四周壁上,再从底流口排除,密度较小的油粒子则向中心移动并从溢流口排除,从而达到油水分离目的。

在使用旋流分离器处理污水的过程中,分离效率和油滴的粒径密切相关,当油滴粒径在60μm以上时,分离效率可以达到99%,但当油滴粒径小于10μm时,分离效率只能达到50%左右,因此旋流分离器往往用于大粒径的浮油、散油的回收,减小浮渣量。对于含有较多粒径极小油滴粒子的电脱盐污水应该选择其他合适的分离技术进行处理。

3、旋流分离技术在原油电脱盐污水处理工业应用情况

3.1 项目实施

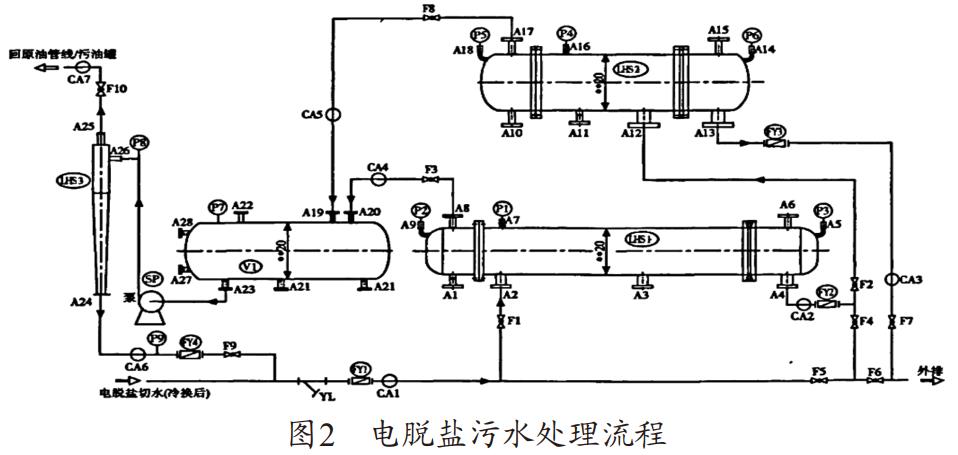

如图2所示,利用电脱盐污水处理流程进行电脱盐污水旋流分离,该系统主要设计特点是有三级分离操作。原油电脱盐装置污水首先进入一级旋流器,从底流口流出的污水再进入二级旋流器进行二次分离,两级存储罐的溢流排出并存入污油存储罐,需要说明的是两级旋流器既可以串联也可以并联运行。污油存储罐中由于含水量较高,溢流经过升压泵提压后,进入进行脱水处理,油滴再进入容罐进行回炼,产生的污水再次进入一级旋流器LHS-1,进行循环脱油,该流程分离效果较好,能够利用各部分旋流器和回收罐进行循环脱油。

3.2 使用效果

经过实际使用,发现进料管分布存在一定的问题,致使二号电脱盐装置内部原油乳化严重。界位较高或者较低会导致送电异常或者电脱盐切水带油问题严重,而如果直接排入下水道,不符合污水排放标准,会对污水处理厂产生较大影响。因此,为了保证二号电脱盐罐送电和排场污水问题妥善解决,应先将二号罐切水再次进行旋流分离,从而达到污水排放标准。

3.3 实际数据分析

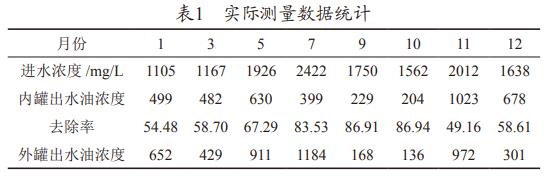

如表1所示,旋流分离技术对于电脱盐装置污水处理过程中污油去除率能达到49%~87%,七月份串联运行时,去除率显著提高,说明旋流分离技术在原油电脱盐装置污水处理中的应用是成功的,通过旋流技术对含油污水进行处理时,能够去除水中的浮油和大部分的散油。

4、优缺点、存在的问题及解决方法

4.1 技术优缺点

旋流分离技术作为一种节能型的污水处理技术,具有较多的优点及缺点。

首先,旋流分离技术所使用的设备机械结构简单,使用成本较低,后期维护方便,且使用时占地面积较小,相较于隔油池等装置,占地面积不到其十分之一。且使用能耗较低,分离污水效率较高,无须其他辅助介质,设备运行安全稳定,适应性强,运行环境要求较低。但旋流分离技术也有一些缺点,例如,分离器内部由于高速离心,会对粒子产生一定的剪切作用,因此对于分离器参数的设定需要不断调整,设置不当不会对油滴或水粒子产生一定的破坏乳化作用,从而影响分离效果。旋流分离器只能针对油水混合物或其他不同密度液态物质的分离,不能对液固混合物质进行有效分离。

4.2 存在问题及解决方法

目前在旋流分离技术的实际应用过程中,仍然存在一些常见的问题,①溢流收集问题,在旋液分离罐外侧的收油管线一般位于罐体的11.5m处,而外罐正常生产液位一般在5~7m,外罐含油污水沉降产生的溢流要想回收,就要将液位提升到11.5m处,在提升过程中,会影响系统内部的污水水质水量,而且操作需要时间较长。②在并列运行旋液分离器时,往往会出现外罐出水油含量比内罐还高的情况。③并列运行两个旋液分离器的过程中,虽然提高了污水处理能力,但如果遇到高浓度电脱盐污水,经过一次旋液分离可能无法得到理想的分离效果,从而影响后续的生产流程。

针对以上三种问题,解决方法分别是,在外罐高、中、低三个位置分别设置溢流收油线,确保在各个液位都能正常的收油;在旋液分离器的分离罐二级污水提升泵处增加一个跨线,这样就可以做到两台分离器的串联运行,从而提高污水处理效果。

5、使用结论及相关建议

1)旋流分离器的除油效果较好,性能稳定,对于浓度不高的污水(如3000mg/L以下)可以起到较好的除油效果,可以满足原油电脱盐装置的污水处理工作要求,经过旋流器的污水可以直接排放到污水处理厂。

2)旋流分离技术再原油电脱盐装置污水处理时,能够同时做到电脱盐装置的平稳运行,且其操作和后期维护都较为简单。

3)在实际多次使用过程中发现,当三个及以上的电脱盐装置切水同时流进旋流器时,由于电脱盐罐之间有压力差等一系列原因,会对最终的分离效果产生一定的影响,因此使用三个及以上的电脱盐罐,应该进行二次或者三次旋流分离。

6、结束语

旋流分离技术作为一种实用性高、成本低、回收能力强的分离技术,具备相当多的优点,只要能充分利用其特性,便能够达到理想的分离效果。(来源:深圳科力迩科技有限公司)