焦化脱硫废液提盐技术

目前,国内绝大多数焦化企业采用以煤气中氨为碱源、以HPF(醌钴铁类)为催化剂的湿式催化氧化工艺脱除焦炉煤气中的H2S和HCN。该工艺具有成本低、脱硫脱氰效率高等显著优势,但运行过程中为了保证脱硫脱氰效率的稳定、煤气下游工序的正常生产和产品质量,须定期排出脱硫液,避免脱硫液黏度增加堵塞脱硫塔和再生塔、腐蚀设备和管道,所以产生了大量的脱硫废液。据悉,全国焦炭生产厂年产300~400万t脱硫废液,HPF法脱硫废液中含有大量NH4SCN、(NH4)2S2O3、(NH4)2SO4无机副盐及酚类和PAHs等有机物。当前诸多焦化企业将脱硫废液喷洒于炼焦煤再重回焦炉炼焦,这种处理方式不仅影响焦炭质量、增加炼焦能耗,而且在国家日益严格的环保政策下严重制约了企业的可持续发展。然而,从资源回收利用角度讲,脱硫废液中的副盐是具有重大市场需求的化工原料和稀土制备原料。笔者基于河北省某焦化企业脱硫废液提盐工程项目,阐述了该工程的提盐工艺、主要设备、运行参数和运行效果,总结了其运行过程中存在的问题并提出优化措施,分析运行费用,以期为焦化脱硫废液提盐项目工艺的设计和运行提供参考和借鉴。

1、脱硫废液提盐装置指标

本项目所在企业年产焦炭70万t,焦炉煤气脱硫脱氰采用HPF工艺。新建脱硫废液提盐装置处理能力为30m3/d,年操作时间为333d,装置操作弹性为80%~110%,最终提盐产品为NH2SCN和(NH4)2SO4。脱硫废液处理前副盐质量浓度为200~250g/L。

2 脱硫废液提盐工艺流程及特点

2.1 工艺流程

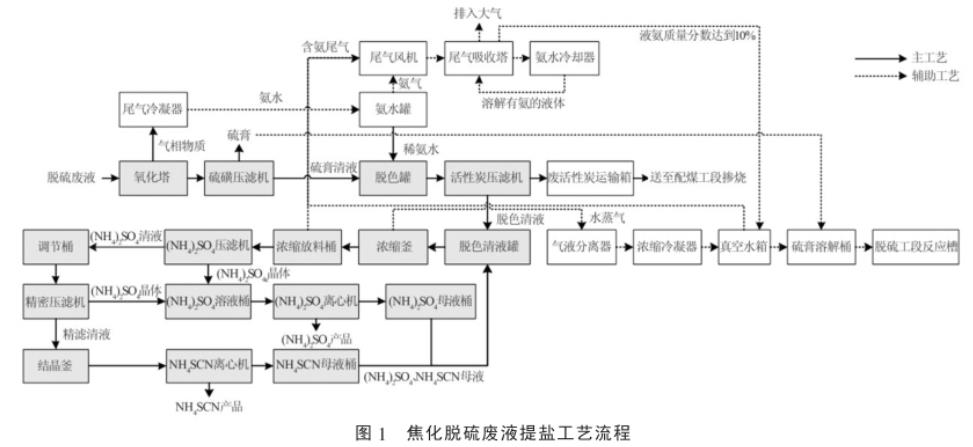

焦化脱硫废液中含有的主要副盐为NH4SCN、(NH4)2S2O3和(NH4)2SO4。基于不同温度下3种副盐在水中溶解度的变化特征",先采用催化氧化技术将脱硫废液中(NH4)2S2O3转化成(NH4)2SO4,再进行预处理脱色并去除其他杂质,然后通过负压蒸发浓缩、分步结晶、离心分离等工序提取(NH4)2SO4和NH4SCN产品,处理后的脱硫废液返回至脱硫工段继续使用,焦化脱硫废液提盐工艺流程见图1。

2.2 各工艺单元说明

2.2.1 氧化单元

脱硫废液泵入氧化塔,在催化剂作用下与空气(氧化剂)于常压、90℃氧化约5h,使(NH4)S2O3转化为(NH4)2SO4、硫磺,由此将NH4SCN、(NH4)2S2O3、(NH4)2SO4三组分副盐转变为易结晶分离的NH4SCN、(NH4)2SO4二组分副盐。氧化塔内所产气相物质冷凝液化为氨水。氧化后脱硫废液经压滤去除硫磺颗粒,硫磺颗粒溶解成硫浆,压滤后清液则自流至脱色罐。

2.2.2 脱色单元

脱色罐内清液与来自氨水罐的稀氨水混合,投加活性炭并于75℃下搅拌约1h,吸附去除清液中有色物质及悬浮物等杂质,达到净化脱硫废液和保障后续提取高品质副盐产品的目的。脱色后清液经压滤去除废活性炭,废活性炭收集运输至配煤工段掺烧,脱色清液自流至脱色清液储罐并泵至浓缩釜。应指出的是,脱色过程中加热旨在降低脱硫废液中挥发物和易分解物。

2.2.3 蒸发浓缩单元

蒸发浓缩是脱硫废液提盐工艺中最关键的步骤,其与冷却结晶均属精细化工范畴,故需严格控制工艺参数。脱色清液被加热至90℃产生大量水蒸气,水蒸气在负压(-0.09MPa)下经气液分离、冷凝进入真空水箱(25℃、-0.008MPa)形成冷凝水;冷凝水与硫磺颗粒形成硫浆泵至煤气脱硫工段。在蒸发浓缩过程中,需根据釜内液位变化补液以逐步提高副盐浓度;待循环补充4~6次,液位不再继续下降且温度降至70~80℃时停止蒸发浓缩。应指出的是,负压蒸发浓缩能够使釜内料液在相对较低的温度下蒸发,可以减少蒸汽消耗且使料液产生较大过饱和度而利于晶体成型;蒸发浓缩过程需严格控制蒸发量,蒸发量过小不利于提盐,过高则导致后续操作无法进行。

2.2.4 (NH4)2SO4压滤与分离单元

浓缩后的料液自流至浓缩放料桶(-0.008MPa、80℃),在循环水冷却和搅拌作用下,维持50~60℃约3~4h后形成(NH4)2SO4晶体;压滤料液产生(NH4)2SO4。晶体,压滤后清液先流至调节桶经循环水冷却产生少量晶体再精密压滤,最后将2次压滤所产(NH4)2SO4晶体并入(NH4)2SO4溶解桶。精密压滤后清液自流至结晶釜。由于相同温度下NH4SCN比(NH4)2SO4溶解度更大,且前者溶解度随温度升高而显著增大,而后者则随温度升高变化较小,故采用热过滤法分离(NH4)2SO4。将溶解桶中(NH4)2SO4晶体于40℃溶解来最大限度地降低其中NH4SCN含量而提高(NH4)2SO4纯度;然后离心分离后得到(NH4)2SO4产品、离心母液流至脱色清液储罐。

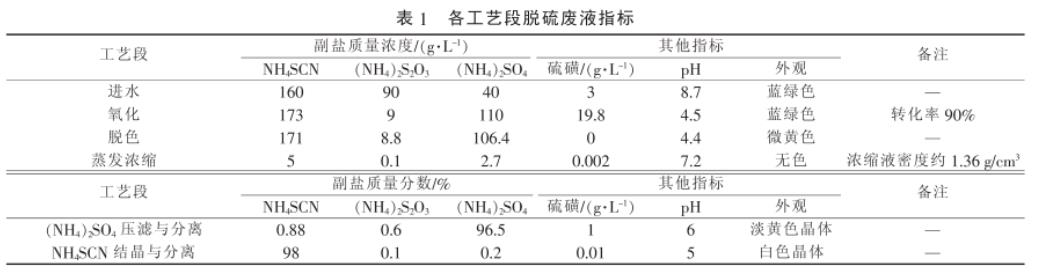

2.2.5 NH4SCN结晶与分离单元

由于NH4SCN溶解度在低温下较小,故采用冷却结晶、固液分离法提取NH4SCN。利用冷却水将结晶釜中清液以2~3℃/h的速率缓降至20~30℃并搅拌约3h形成NH4SCN晶体;然后离心分离得到NH4SCN产品、离心母液流至脱色清液储罐。脱硫废液经上述各工艺段处理后副盐质量浓度及pH等指标见表1。

由表1可知,氧化后(NH4)2S2O3骤减而(NH4)2SO4骤增,转化率达90%;活性炭脱色效果显著,蒸发浓缩为后续分步结晶提供了有利条件。

2.2.6 尾气处理系统

焦化脱硫废液提盐过程中产生主成分为NH3的尾气。从氨水罐、真空水箱、浓缩放料桶中来的尾气经尾气风机送入尾气吸收塔,然后尾气与吸收塔内喷淋下的液体逆向接触而被吸收,最终使尾气中NH3溶解在吸收液中,处理后尾气达标排放。溶解有NH3的吸收液经循环泵和冷却器降温后在尾气吸收塔中循环,当尾气吸收塔中液氨质量分数达到约10%时,经管线返回至真空水箱。

2.3 工艺特点

(1)焦化脱硫废液中的主要副盐为NH4SCN、(NH4)2S2O3、(NH4)2SO4。前两者在不同温度下溶解度相差较小而难以分离;而(NH4)2SO4溶解度则与前两者均相差较大;加之(NH4)2S2O3市场需求低、无市场价值且常规技术所提取此产品难以达到商品级,另外,NH4SCN难以氧化且较(NH4)2S2O3更具市场容量,所以本工艺综合考虑技术可行性和产品市场需求情况,通过氧化处理将难分离的三组分转变成易分离的NH4SCN、(NH4)2SO4二组分。

(2)当前焦化脱硫废液提盐应用中氧化技术主要包括催化氧化和浓H2SO4氧化,两者均可将

(NH4)2S2O3转化成(NH4)2SO4,但浓H2O4氧化对设备和管道材质要求苛刻且氧化过程中生成的SO2会引起二次污染。本工艺所选催化氧化技术不仅克服了上述缺陷,而且提高了副盐产品产率、减弱了工艺复杂性并改善工作环境。

(3)目前国内脱硫废液提盐工艺中离心母液或返回脱色清液储罐或返回浓缩釜。焦化脱硫废液中NH4SCN与(NH4)2SO4浓度比能决定提取NH4SCN产品的品质。若母液直接返回浓缩釜,则易因母液和浓缩釜中料液混合不均而导致产品质量不稳定;同时母液中富集较多杂质,如此会降低产品质量。本工艺将离心母液回流至脱色清液储罐后蒸发浓缩,不仅便于在运行过程中物料中转操作,而且有利于提取质量比较稳定的产品。

(4)实践证实(NH4)2SO4分离彻底与否直接决定后续NH4SCN产品质量高低,本工艺采用两次结晶分离[浓缩放料桶→(NH4)2SO4压滤机、调节桶→精密压滤机]最大限度地提取(NH4)2SO4,从而既提高了(NH4)2SO4的产品产量和质量又保证了后续NH4SCN产品质量。

(5)操作弹性较大,有效适应炼焦煤变化引起的脱硫废液处理量及组分变动。

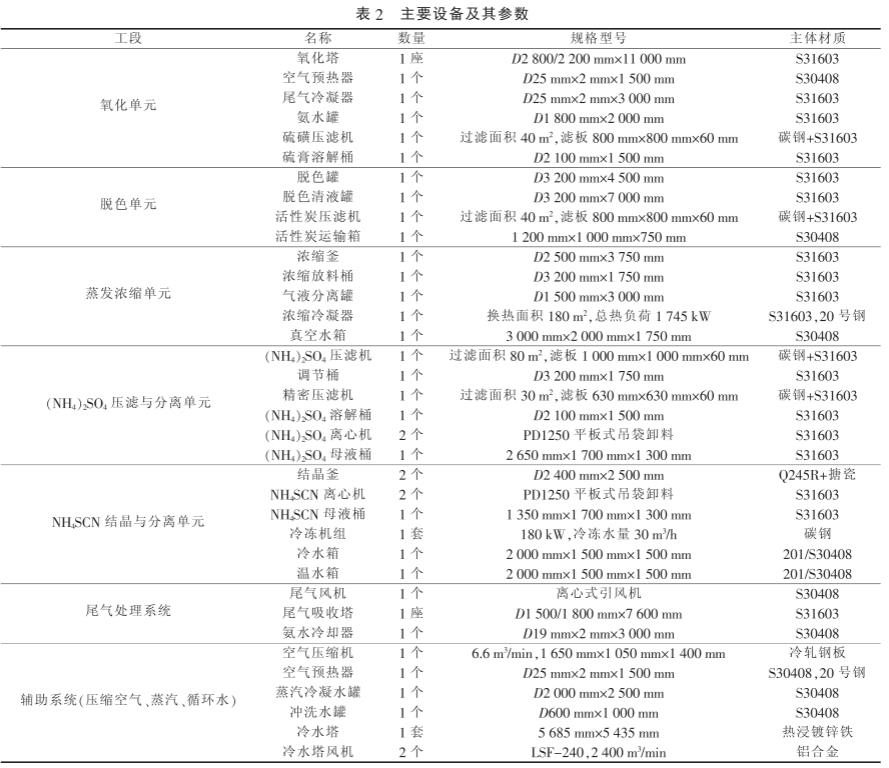

3、主要设备及其参数

本项目主要设备及其参数见表2。

4、系统调试运行效果

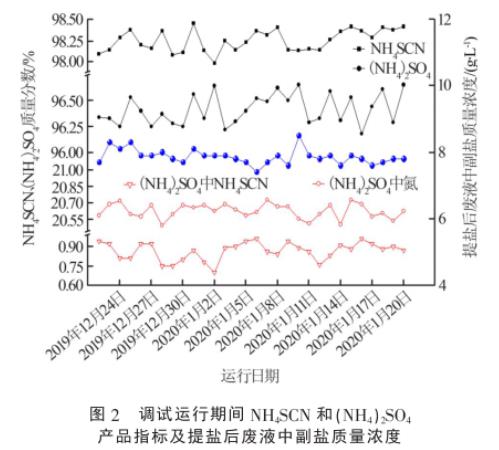

脱硫废液提盐系统运行期间(2019年12月22日-2020年1月20日),根据《工业硫氰酸铵》(HG/T2154--2012),《硫酸铵》(GB535-1995)检测NH4SCN和(NH4)2SO4产品质量及提盐后废液中副盐的质量浓度,结果见图2。

由图2可知,NH4SCN产品中NH4SCN质量分数≥98.0%;(NH4)2SO4产品中(NH4)2SO4质量分数≥96%、NH4SCN<1.0%且氮质量分数>20.5%,说明NH4SCN和(NH4)2SO4产品依次达到一等品和合格品标准。同时,NH4SCN、(NH4)?SO4产品日均产量分别为4.85、1.82t,提盐后废液中副盐质量浓度<10g/L。因此,产品质量和产量及提盐效果达到设计指标。此外,运行期间装置运转平稳,作业环境良好,无二次环境污染。

5、工程设计运行中存在问题及优化措施

本项目自建成运行以来,各项指标基本达到设计要求,但仍存在一些问题有待改进或优化。

5.1 存在问题

(1)限于焦化脱硫废液特性及当前提盐技术所存在的普遍性问题(管路易堵塞、传感器失灵等),绝大多数焦化脱硫废液提盐工艺包括本工艺均为间歇性运行,导致难以实现连续性生产和自动化控制,使得生产连贯性不强、设备利用率低。

(2)粉末活性炭比表面积大、脱色效果良好,但脱色后经压滤和收集便运输至配煤工段掺烧,以致消耗量较大且难以循环利用;同时,在脱色过程中吸附脱硫废液中催化剂等杂质后黏度显著增大,增加后续压滤时间甚至堵塞压滤机滤网而造成停产检修。

(3)脱硫废液提盐工艺的核心工段分步结晶法虽较成熟,但实际运行过程中不易精确控制,导致所提取副盐产品产率及质量不高,而产量直接关乎项目投资经济效益、质量则直接决定产品销售市场。

(4)脱硫废液中副盐尤其是NH4SCN的溶解度随温度降低而骤减,故低温环境下副盐易在管壁结晶凝固而堵塞管道,继而影响生产节奏和产品产量;加之副盐均具有较强的腐蚀性,故又易引起管道设备腐蚀。

5.2 优化措施

(1)采用蒸汽机械再压缩技术(MVR)连续性蒸发代替间歇性蒸发。蒸发浓缩是脱硫废液提盐工艺最关键的工段,而MVR不仅能够显著减少蒸汽消耗,还可简化工艺、减弱操作复杂性、降低人员劳动强度,目前已应用于焦化废水深度处理零排放工艺中的浓水蒸发结晶6,故可借鉴MVR连续性蒸发以代替间歇性蒸发浓缩。

(2)改用颗粒活性炭脱色。尽管粉末活性炭脱色效果比颗粒活性炭好,但颗粒活性炭脱色后能够回收循环利用并缩短后续压滤时间,而且不易堵塞压滤机过滤网,故可改用颗粒活性炭代替粉末活性炭。

(3)分步结晶法和醇析法联用,将铵盐转化为钠盐。徐冬梅等根据NH4SCN易溶而(NH4)S2O3、(NH4)2SO4不溶于醇性质,采用醇析法提取NH4SCN和(NH4)S2O3并取得了良好效果,故分步结晶法和醇析法联用或可提高产品品质。此外,众多焦化厂投产脱硫废液提盐项目促使NH4SCN市场渐趋饱和,而NaSCN的市场价比NH4SCN更高,利用NaOH将其转化为NaSCN,在此过程中所产NH3并入尾气处理系统形成氨水,可提高经济效益。

(4)合理设计管路,增设管辅设施,选择耐腐材质。工艺设计尽可能缩短管路并减少拐弯,避免U型管路;增设管道伴热、预热、保温、导淋和蒸汽吹扫等辅助设施。腐蚀是提盐系统的共性问题,管道设备选型应选择耐腐蚀性材质以延长使用寿命。

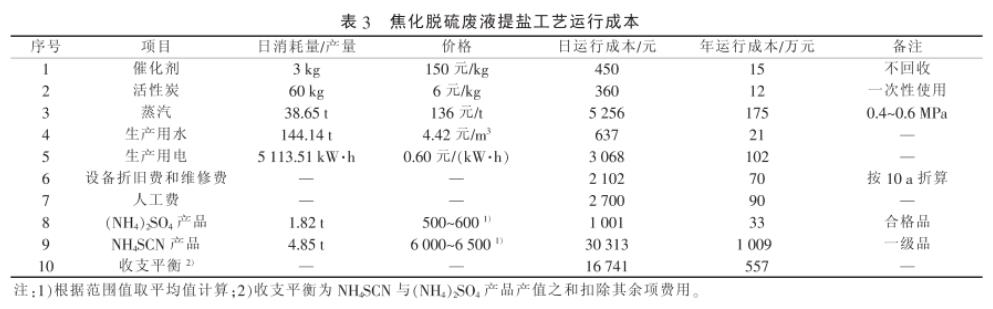

6、运行费用分析

焦化脱硫废液提盐系统运行费用分析见表3。由于脱硫废液提盐系统所用原料为脱硫废液,因此原料投入按零成本计算。按该系统年运行时间333d及处理量30m3/d和当前产品日均产量计,年处理9990t脱硫废液,则可提取1600tNH4SCN和600t(NH4)2SO4产品,产品产值日收入为31314元,扣除日运行费用14573元,日增加纯收益16741元,年增加纯收益557万元。

7、结论

焦炉煤气脱硫废液处理一直是困扰煤焦企业的环保难题。脱硫废液中NH4SCN和(NH4)2SO4是重要化工原料,具有巨大的市场容量和需求。本项目针对规模为30m3/d的焦化脱硫废液,采用“催化氧化--脱色-蒸发浓缩-分步结晶与离心分离”工艺年处理9990t脱硫废液,则可年提取1600tNH4SCN和600t(NH4)2SO4工业产品并使处理后的脱硫废液满足脱硫工段要求,企业年增加纯收益557万元,实现了副盐资源回收利用、节能减排和清洁生产的目标,具有良好的经济效益、环境效益和社会效益。(来源:中钢集团鞍山热能研究院有限公司,辽宁省钢铁行业废水深度处理技术工程研究中心)