制药废水脱氮处理纯膜MBBR+A/O双泥系统

制药废水成分复杂、毒性大、氨氮浓度高、水质水量变化大,是工业废水中较难处理的一种。对于高氨氮制药废水的处理,普遍采用“预处理+生化法”的耦合工艺。冯金河采用“预处理+水解酸化+UASB+二级A/O+MBR膜”组合工艺处理制药废水,实际进水氨氮为1141mg/L,预处理采用吹脱法去除大部分氨氮,然后经过二级A/O-MBR工艺处理,出水氨氮低于10mg/L。雷颉等采用“MAP-铁碳芬顿-A2/O-BAF”组合工艺处理高氨氮制药废水,MAP法可去除近70%的进水氨氮,出水氨氮低于140mg/L,通过A2/O和BAF工艺的联合处理,最终出水氨氮低于25mg/L。作为预处理工艺,吹脱法、MAP法均能实现高氨氮废水的有效处理,但是能耗、药耗均较高。生物法是较为经济的处理工艺,但高氨氮进水带来的高游离氨(FA)以及进水中存在的有毒有害物质会抑制活性污泥微生物的活性,从而降低活性污泥的处理效果,严重时直接导致生化系统崩溃。因此亟需寻求抗毒能力强、处理负荷高的替代工艺,而纯膜MBBR工艺是较好的选择。

纯膜MBBR工艺是移动床生物膜反应器(MBBR)的一种应用形式,属于生物膜法。纯膜MBBR工艺不富集活性污泥,摆脱了传统泥膜复合MBBR工艺中活性污泥与生物膜竞争底物的束缚,具有更高的处理负荷。在国外,针对市政污水处理,纯膜MB?BR工艺可在3~6h的停留时间内获得优于国内地表准Ⅳ类水水质的效果,具有较好的处理性能。在国内,纯膜MBBR工艺已在微污染水、市政污水处理等领域成功应用,如广东东莞某河道水质净化厂采用纯膜MBBR工艺对其原一级沉淀工艺进行原池改造,同时具备了除磷、硝化功能,有效改善了河道水质。江苏盐城某原水预处理项目采用纯膜MBBR工艺处理微污染水,在实际进水氨氮为1.4mg/L的条件下,可使出水氨氮低于0.1mg/L,满足地表Ⅲ类水标准,取得了良好的应用效果。广东肇庆某市政污水厂设计处理水量3×104m3/d,二级工艺采用纯膜MBBR工艺,在HRT仅为1.99h的条件下,可实现出水氨氮低于1.5mg/L的处理目标。山东某污水厂处理水量2×104m3/d,采用纯膜MBBR工艺,好氧区硝化容积负荷达到0.371kgN/(m3?d),出水氨氮稳定低于1.0mg/L。在高氨氮污水处理方面,已有基于纯膜MBBR的全程自养脱氮(CANON)工艺成功用于污泥消化液的处理,在进水氨氮最高为800mg/L的条件下,硝化负荷可达0.5kgN/(m3?d)以上,TN负荷达到0.9kgN/(m3?d)。纯膜MBBR处理高氨氮废水,具有处理负荷高、耐水质水量冲击的特点,同时MBBR工艺可灵活与已有生化系统镶嵌,实现污水厂的原位提标、扩容改造。

以某制药厂废水处理系统改造为例,分析纯膜MBBR工艺应对高氨氮废水厂原位扩容提标的可行性以及处理性能,以期为高氨氮废水的处理提供技术参考和数据支撑。

1、工程背景

1.1 项目概况

该制药废水处理厂主要处理制药车间生产废水,以氨氮和COD去除为主要目标,原设计流量500m3/d。原进水氨氮为500mg/L,要求出水氨氮<45mg/L,原进水COD为3000mg/L,要求出水COD<500mg/L,出水进入厂内其他污水处理设施进一步处理。生化系统采用两段A/O工艺,第一段A/O主要去除有机物,经过沉淀池泥水分离后进入第二段A/O;第二段A/O主要进行脱氮。实际运行中,COD能够稳定达标,但出水氨氮难以稳定达标,主要原因是进水水质复杂,存在氨氮浓度高、水温高(30~40℃)引起的高游离氨抑制等问题。随着药厂提量增产,实际进水水量预计达到1000m3/d,进水水质浓度增大近1倍,核心氨氮浓度达到950mg/L。改造后进水氨氮负荷达到改造前的3.8倍,原有系统已难以应对,亟需进行改造,以提高生化系统的处理能力,保障出水水质稳定。本次改造设计进水量为1000m3/d,设计进、出水COD不变,分别为3000、500mg/L,设计进、出水氨氮分别为950、5mg/L。

1.2 存在问题与应对措施

本次制药废水处理厂改造面临的主要问题有:

①高氨氮去除率。进水水质提升后,对出水要求也同时提高,氨氮去除率由91%提升至99.5%,这种高浓度氨氮经过一段生化工艺处理出水达标鲜有报道。

②进水有毒有害物质浓度高。实际进水成分复杂,主要含咖啡因、巴比妥、布洛芬生产原料及中间产物等有毒有害物质,对系统硝化有抑制作用;进水氨氮浓度高,水温一般在30~40℃,系统内游离氨较高,对硝化也有较强的抑制作用;原活性污泥系统在处理负荷较低时也仅能勉强达标,并不稳定,仍需要厂内其他污水处理设施进一步处理;随着进水氨氮浓度的进一步提高,将导致游离氨进一步提升,对硝化的抑制作用更强。

③无新增用地。厂区用地紧张,无扩建用地,无法延长工艺流程,只能通过原位改造方式增加处理负荷,需采用新工艺,充分挖掘处理潜能。

④水质水量波动大。受排污企业实际生产影响,来水水质水量波动较大,不具备建设调节池条件,所选工艺需具备良好的抗水质水量冲击性能,并能够应对长时间的水质波动。

⑤工程施工困难。污水处理全流程为全封闭结构,施工困难;要求所选新工艺改造简单,工程量少,并且尽可能少地改造构筑物。

针对存在的问题,并校核现有污水处理工艺性能,第一段A/O池容充分,结合已有系统运行情况,COD能够稳定达标。本项目的改造难点是氨氮的去除,拟对第二段A/O进行硝化能力强化。

2、技术路线与方案

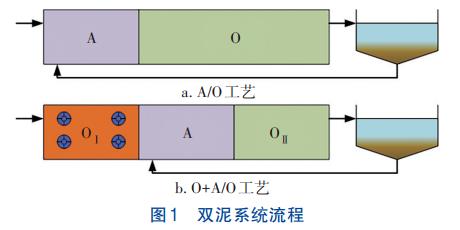

改造后设计进水氨氮达到950mg/L,更高的氨氮浓度必然进一步提升系统内游离氨,对活性污泥抑制将更强,故不宜将活性污泥作为削减氨氮负荷的主体。对于TN而言,若氨氮能够稳定达标,既有反硝化池容充分,以厂内生产废料为碳源,可保障TN稳定达标。基于此,改造路线采用活性污泥系统前增设生物膜硝化系统,形成O(Biofilm)+A/O(AS)双泥系统(见图1),生物膜前置用于削减氨氮负荷,之后通过A/O实现污染物进一步处理达标。

O+A/O双泥系统,OI段为纯膜MBBR工艺段,微生物主要以附着态存在;A/O仍为活性污泥法,沉淀池回流污泥直接回流至A段,不经过OI段。纯膜MBBR工艺段相当于后续活性污泥系统的预处理,进行氨氮的削减,同时悬浮载体脱落的生物膜随出水进入活性污泥系统,可对活性污泥进行硝化菌接种,维系污泥系统硝化能力的稳定性,活性污泥系统确保出水氨氮稳定达标。

3、工艺设计

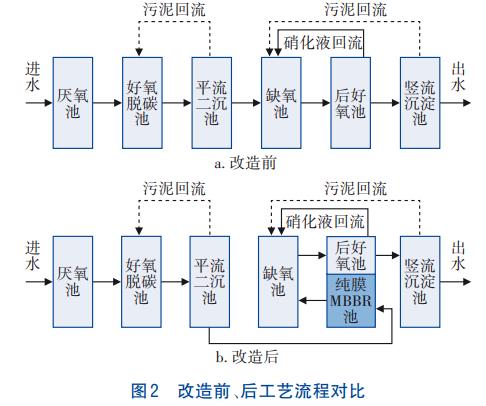

改造前、后工艺流程对比见图2。

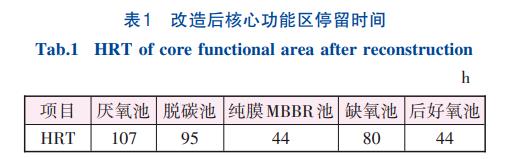

针对脱氮池,将原二段A/O的后好氧池切割1/2池容改造为纯膜MBBR区,形成两个独立的好氧区,流程上将二级A/O改造为OI+A/OⅡ工艺双泥系统。改造后平流二沉池出水首先进入纯膜MBBR池完成高氨氮浓度的削减,然后进入缺氧池进行脱氮,后好氧保障出水氨氮和有机物的稳定达标。污水经过竖流沉淀池后,上清液排放至厂内其他污水处理设施进一步处理。污泥直接回流至缺氧池,不进入纯膜MBBR池,确保纯膜MBBR池以生物膜为主体。纯膜MBBR池的设计停留时间为44h,投加SPR-Ⅲ型悬浮载体。为充分发挥纯膜MBBR池高负荷特性,纯膜MBBR池设计硝化负荷>0.49kgN/(m3?d),出水氨氮低于45mg/L。根据实际处理能力,重新校核需气量,纯膜MBBR池单独设3台空气悬浮风机,风量25m3/min(标准状态下),风压75kPa,2用1备。好氧脱碳池和后好氧池更换为2台空气悬浮风机,1用1备,风量120m3/min(标准状态下),风压75kPa。改造后核心功能区停留时间见表1。在工程施工方面,新增了平流二沉池至纯膜MBBR区的进水管道,更换了原纯膜MBBR池的曝气设备和风机房至纯膜MBBR池的空气管路,增加了纯膜MBBR区的拦截筛网。除此之外,无其他工程量。

4、运行效果

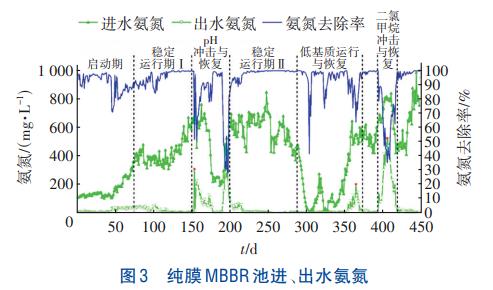

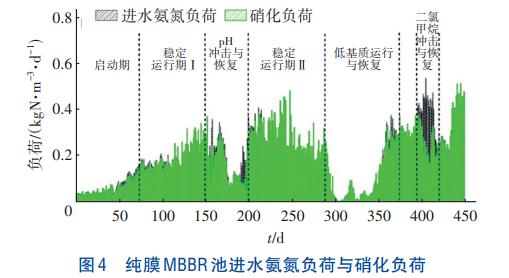

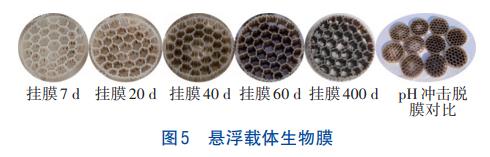

该项目运行的难点在于纯膜MBBR池能否稳定发挥预处理功能,实现高氨氮浓度的削减,故主要分析纯膜MBBR池的硝化效果。系统投运后,控制纯膜MBBR池DO>3mg/L,纯膜MBBR池进、出水氨氮浓度变化见图3,进水氨氮负荷和硝化负荷变化见图4,悬浮载体挂膜效果见图5。系统经历了启动、稳定运行、两次pH冲击与恢复、低基质运行与恢复、二氯甲烷冲击与恢复等阶段。

纯膜MBBR池的启动运行和排污单位扩大生产同步进行。前31天,实际进水负荷基本为0.03~0.04kgN/(m3?d),变化比较小。从第32天开始,进水负荷逐步提升,至第74天,进水负荷达到0.16kgN/(m3?d),硝化负荷也从0逐步提升至0.14kgN/(m3?d)。在此期间,纯膜MBBR池出水氨氮稳定在45mg/L以下,在提产过程中保障了出水水质的稳定性。纯膜MBBR区投加新悬浮载体,一次性接种活性污泥4g/L,自然流失,不再回流污泥。运行至第11天,系统内污泥浓度降至0.5g/L以下,与进水SS基本相同。挂膜方面,系统运行7d,悬浮载体内已明显富集生物膜;运行至20d,悬浮载体整体呈现淡黄色挂膜效果;运行至40d,生物膜颜色更加均匀;运行至60d,生物膜为深褐色,更加均匀致密。此后,系统进入正常运行阶段,第75~152天,实际进水量均值899m3/d,在第75~114天进水负荷均值为0.17kgN/(m3?d),相对稳定,硝化负荷为0.15kgN/(m3?d),氨氮去除率维持在90%以上。随后进水氨氮负荷继续提升至0.37kgN/(m3?d)。由于悬浮载体生物膜挂膜良好,硝化负荷随之提升。出水氨氮持续降至5mg/L以下,运行效果稳定。经过本阶段的运行,硝化负荷达到0.37kgN/(m3?d)。

第153天和191天,系统遭受两次高pH冲击,pH分别达到9.91和10.11。第一次pH冲击,硝化受影响较大,出水氨氮由2mg/L迅速升高至306mg/L,氨氮氧化率由99.7%降至51.35%,硝化负荷由0.37kgN/(m3?d)降至0.08kgN/(m3?d),降低了78.4%。运行11d后,氨氮氧化率恢复到90%以上,硝化负荷达到0.25kgN/(m3?d)。距第一次pH冲击仅39d,系统再次遭受第二次pH冲击,对硝化的抑制程度较第一次更为严重,硝化能力被抑制时间长达5d,硝化负荷最低仅为0.03kgN/(m3?d),自第197天开始出水氨氮恢复降低。pH冲击10d之后,氨氮氧化率恢复至90%以上,硝化负荷达到0.30kgN/(m3?d)。研究表明,在生物脱氮过程中,氨氧化细菌(AOB)活性受所处环境pH影响较大,最适pH为7.4~8.2。当活性污泥受到高pH冲击时,微生物活性、污泥沉降性能会受到影响,而悬浮载体生物膜遭受高pH冲击的直接影响是脱膜。受pH冲击后,同步对纯膜MBBR池的悬浮载体和后好氧池的硝化污泥进行了硝化试验跟踪。结果显示,悬浮载体生物膜11d后硝化能力基本恢复至冲击前的90%,而运行40d后,活性污泥硝化能力恢复至抑制前的94%,活性污泥恢复时间较长。虽然悬浮载体生物膜存在部分脱落情况,但由于生物量大,且功能菌富集能力高,所以生物膜在应对pH冲击条件下,即使硝化能力受影响,但自身应对冲击能力较强,可在短时间内自然恢复。

在第203~290天系统恢复正常运行,纯膜MBBR池继续保持良好的硝化能力,纯膜MBBR池出水氨氮稳定在5mg/L以下,硝化负荷最大达到0.45kgN/(m3?d)。生产单位自第291天开始停产检修,持续61d,此时系统进水水量和水质大幅降低,进水负荷低于0.15kgN/(m3?d),低于设计进水负荷的30%,纯膜MBBR系统进入低基质运行阶段。低基质运行阶段共持续61d,其中,负荷低于0.10kgN/(m3?d)的天数占93.4%。在此期间,系统一直处于低曝气阶段,DO低于1mg/L,即可保障出水稳定达标。从第352天开始,系统进水负荷开始回升。7d后进水负荷从0.13kgN/(m3?d)升至0.34kgN/(m3?d),提升了2.62倍。由于系统长期受低基质运行的影响,加之水温较高,生物膜性能显著下降,硝化负荷恢复速率低于进水负荷提升速率,系统处理能力不足,出水氨氮升高,最高达到199mg/L,氨氮氧化率降至63%。经过17d的运行,出水氨氮降至13.8mg/L,氨氮氧化率达到95%,硝化负荷也同步从0.16kgN/(m3?d)恢复至0.32kgN/(m3?d)。在饥饿运行过程中,胞外聚合物(EPS)可以作为能源物质转化为细胞生长所需碳源和能量。针对生物膜,由于EPS被消耗,直接导致了悬浮载体生物膜挂膜松散,在效果恢复期间易发生脱落。但从实际运行效果上看,低基质运行61d,用时17d即完成效果恢复,优于后端活性污泥的30d,表明纯膜MBBR在应对间歇低基质运行上具备良好的适应能力及快速恢复能力。

正常情况下,系统会接收二氯甲烷废气,进气浓度低于20mg/m3。运行至第395天,检测到实际进气浓度达到10000mg/m3,是正常进气浓度的500倍,系统遭遇严重的二氯甲烷冲击。冲击后第2天,纯膜MBBR池出水氨氮即上升至142mg/L,在此后的23d中出水氨氮一直高于45mg/L,氨氮氧化率最低降至35%。值得注意的是,虽然硝化性能受限,但硝化负荷仍高于0.15kgN/(m3?d),优于pH受冲击阶段。经过23d,系统处理能力得以恢复,而后端活性污泥直到60d后才恢复到冲击前硝化能力,进一步体现了MBBR生物膜的耐冲击性及快速恢复能力。

由于制药废水成分复杂,导致纯膜MBBR系统频繁受到冲击,包括pH冲击和二氯甲烷废气冲击等,但系统均能快速恢复,展现了较强的抗毒能力及快速恢复能力;系统正常进水时,纯膜系统能够满足处理要求,展现出较高的处理负荷。

5、经济性分析

本项目处理高浓度进水,稳定运行期间总运行电耗为4.1~5.4kW?h/m3。其中纯膜MBBR池风机电耗1.0~1.8kW?h/m3,占总电耗的20%~35%,主要与进水水质浓度和组成有关。所需药剂包括无机碳源和有机碳源,均为厂内其他车间副产物,不产生经济费用。

6、结论

采用纯膜MBBR工艺将已有A/O活性污泥脱氮工艺改造为O+A/O双泥系统,实现了制药废水处理厂原池扩容提标的目标。纯膜MBBR池硝化能力达到0.45kgN/(m3?d),正常运行系统出水氨氮<5mg/L;面对进水pH冲击、二氯甲烷冲击、长期低基质运行后进水负荷激增冲击等,纯膜MBBR系统受影响程度小,展现了较强的抗毒能力及快速恢复能力;纯膜MBBR池仅通过曝气即可实现系统的充氧、悬浮载体良好流化,风机电耗1.0~1.8kW?h/m3。纯膜MBBR工艺有效解决了高氨氮去除率、进水有毒有害物质浓度高、无新增用地、水质水量波动大以及施工困难等难题,具备高负荷、耐冲击能力强的优势,适用于高氨氮工业废水的处理。(来源:中国市政工程华北设计研究总院有限公司,首创爱华<天津>市政环境工程有限公司,青岛思普润水处理股份有限公司)