含重金属含油废水处理气浮-混凝沉淀工艺

1、引言

甘肃省某磷铜产品生产企业生产废水主要为产品超声清洗工序产生的含油废水,超声清洗采用酸洗工艺,废水酸性较强,含油量较高,并含有金属铜离子等污染物,若未经处理而直接排入城市污水管网,会对管网系统和城市污水处理厂的运行安全造成冲击。本文通过对该企业含油废水处理工艺分析,设计参数的确定,论证了“预处理气浮除油+混凝沉淀深度处理重金属”组合工艺对该类废水的处理效果,以期能够为类似项目提供参考与经验。

2、废水水质水量

目前该企业废水产生量为25m3/d,废水中主要污染物为COD、BOD、油类及铜元素。考虑到厂区内初期雨水的处理以及企业未来发展的需要,项目废水处理站按照处理能力50m3/d进行设计。企业所在地区水资源相对匮乏,为了充分利用水资源,生产废水经“预处理气浮除油+混凝沉淀处理重金属”组合工艺处理后,出水水质满足《城市污水再生利用?城市杂用水水质》(GB/T18920-2002)标准后厂区内回用。回用水主要供办公区冲厕水、厂区绿化、清扫用水等。

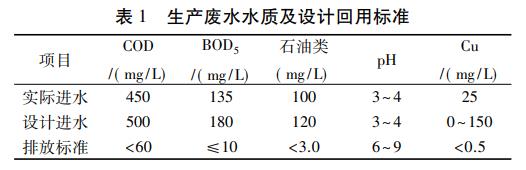

该企业生产废水主要污染物的进水水质及出水作为回用水的水质标准见表1。

3、废水处理工艺及设备

3.1 工艺流程

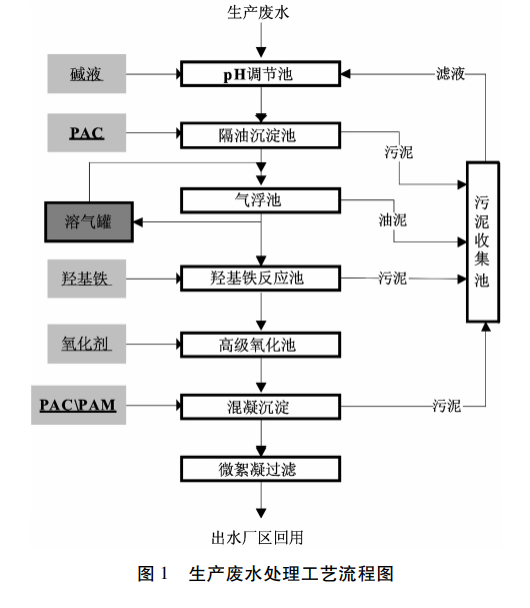

该企业生产废水较为复杂,为酸性含油废水且含有重金属元素铜离子,同时,废水水质处理后要求满足《城市污水再生利用?城市杂用水水质》(GB/T18920-2002)回用水水质标准,在模拟实验基础上,通过对药剂及最佳工艺组合的筛选,最终确定该企业含油废水采用“预处理气浮除油+混凝沉淀深度处理重金属”工艺。其中,除油工艺采用隔油+气浮法,深度处理重金属采用羟基铁药剂处理法。废水处理工艺流程见图1。

流程说明:

含油废水进水水质pH在3~4,不利于气浮除油,废水收集后首先进入pH调节池,通过碱液将pH值调节至7~7.5后经提升泵送入隔油沉淀池,去除废水中的大颗粒油珠并通过集油管将油排出,同时能够沉淀pH调节池中反应生成的少许沉淀物。由于隔油池出水含有大量的乳化油,这些小颗粒的乳化油具有很大的稳定性,难以去除,本次含油废水设计方案采用溶气气浮法对乳化油进行浮选,空气以微小气泡形式注入水中与水中悬浮物黏附,因其密度小于水而上浮,形成浮渣层从水中分离,气浮法具有分离效率高、产生污泥量小的特点[2]。生产废水经气浮池除油后,出水中仍然含有大量的重金属铜离子,需要对其进行深度处理以满足出水水质标准的要求,废水深度处理采用“羟基铁技术”进行混凝沉淀,羟基铁药剂具有羟基和阴离子双“层状”独特结构,具有大于传统材料的比表面积和界面反应活性,通过羟基铁药剂的特殊结构与废水中的重金属发生还原、吸附络合作用,能同步还原吸附多种重金属,从而使重金属从水中分离。羟基铁反应池出水进入高级氧化池,通过投加适量的氧化剂以氧化水中COD等还原类物质;曝气氧化后废水中的金属离子,再通过投加混凝剂混凝沉淀去除。混凝沉淀池出水,进入微絮凝过滤器过滤,进一步降低悬浮物,保证出水水质。

3.2 主要构筑物

⑴pH调节池:1座,玻璃钢防腐结构,设计处理能力Q=50m3/d,内设曝气系统、液碱加药装置及pH在线监测仪1台,用于在线监测pH。

⑵隔油沉淀池和中间水池:各1座,玻璃钢防腐结构,设计处理能力Q=50m3/d,隔油沉淀池去除水中的大颗粒油珠及调节池沉淀物,中间水池用于储存沉淀池上清液。

⑶气浮池:1座,碳钢衬胶防腐,设计处理能力Q=50m3/d,采用高密度气浮法(HDAF),内设溶气泵、加气机、撇渣机。

⑷羟基铁反应池:1座,碳钢衬胶防腐,设计处理能力Q=50m3/d,用于去除重金属铜离子,内设反应搅拌机、混凝搅拌机、羟基铁加药装置、羟基铁卸料装置等。

⑸高级氧化池:1座,碳钢衬胶防腐,设计处理能力Q=50m3/d,用于氧化水中COD,内设反应搅拌机、氧化剂加药装置。

⑹混凝沉淀池:1座,碳钢衬胶防腐,设计处理能力Q=50m3/d,用于水中悬浮物的去除。内设反应搅拌机、微絮凝过滤器。

⑺污泥收集池:1座,碳钢衬胶防腐,用于收集沉淀池污泥,内设污泥搅拌机、污泥进料泵、污泥脱水机。

4、试验运行效果分析

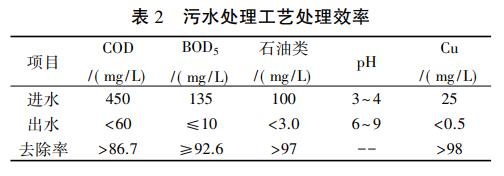

采用“预处理气浮除油+混凝沉淀深度处理重金属”工艺对该企业超声清洗工序产生的含油废水进行试验,试验结果见表2。

由表2可见,“预处理气浮除油+混凝沉淀深度处理重金属”工艺对该企业超声清洗工序产生的含油废水处理效果较好,气浮法对油类去除率大于97%,羟基铁深度处理废水中铜离子,去除率达到98%以上;生产废水生化性较好,通过投加氧化剂高级氧化后COD去除效率大于86.7%,BOD去除效率大于92.6%。项目采用废水处理工艺均为成熟先进工艺,出水水质能达到《铜、钴、镍工业污染源排放标准》(GB25467-2010)中新建企业水污染物直接排放浓度限值要求,同时满足《城市污水再生利用?城市杂用水水质》(GB/T18920-2002)标准后在厂区内回用于办公区冲厕、厂区绿化、清扫用水等。

5、技术经济指标

⑴药剂费:废水处理工艺所用药剂成本如下:片碱吨水处理成本为1.2元,PAC吨水处理成本为0.03元,PAM吨水处理成本为0.01元,羟基铁吨水处理成本为4.5元,氧化剂吨水处理成本为1元。药剂吨水处理总成本为6.78元,则每日药剂费为169.5元。

⑵动力费:当地电价0.6元/kWh,吨水处理电费成本为0.9元,则每日电费约为22.5元。

⑶运行费用:吨水处理成本总计为7.68元,按照企业生产废水实际产生量25m3/d进行计算,每日运行费用为192元。

6、结语

⑴采用“预处理气浮除油+混凝沉淀深度处理重金属”组合工艺处理含油含重金属酸性废水处理效果较好,气浮法对油类去除率大于94%,羟基铁深度处理废水中铜离子的去除率达到98%以上;废水高级氧化通过投加氧化剂,生产废水COD去除效率大于86.7%,BOD去除效率大于92.6%。

⑵该工艺具有占地少,施工简单,废水处理工艺成熟,设备操作灵活等优点,吨水深度处理费用为7.68元,虽然成本较高,但是因该企业生产废水水量较小,处理费用可接受,且深度处理后出水达到《城市污水再生利用?城市杂用水水质》(GB/T18920-2002)标准后厂区内回用,对于水资源匮乏地区,具有良好的环境效益。(来源:(西北矿冶研究院 环境资源研究所)