化学合成制药工业废水处理工艺

化学合成类制药是指采用一个化学反应或者一系列化学反应生成药物活性成分的过程,通常会用到多种原辅材料,反应过程复杂,在各个环节都有产生废水的可能。化学合成制药生产一种原料药往往需要10余步反应,使用的原材料可多达30-40种。原材料投入量大,产出比小,利用率较低,原料总耗可达10Kg/kg产品以上,有的甚至超过20Kg/kg,其中大部分物质最终成为废水、废气和固废,产生量大,成分复杂。

某制药有限公司主要从事头孢类原料药以及医药中间体的生产,年产200吨2-氨基-3,5-二溴苯甲醛及1200吨(s)-2-氨基丁酰胺盐酸盐医药中间体项目,属于典型的化学合成制药企业。企业废水执行纳管标准《污水综合排放标准》(GB8978-1996)的三级标准,其中氨氮和总磷执行《工业企业废水氮、磷污染物间接排放限值》(DB33/887-2013)相关标准。尽管排放标准不算严格,但是考虑到是化学合成制药废水通常会有含氰化物、含抗生素、高氨氮、高有机物的废水产生,其综合处理难度很大,如不针对有这些特点的废水采取有效的预处理措施,综合废水通过生化处理的达标排放压力非常大。笔者经过多年的研究发现,化学合成制药过程通常产生六种典型性难处理废水,本文对三种典型性质废水结合处理原理和实际处理效果进行分析和介绍,以期对类似企业的废水治理提供有价值的参考。

1、含氰废水

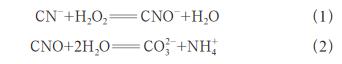

含氰废水主要来源于选矿、有色金属冶炼、炼焦、化工、制革等工业生产,氰化物是剧毒物质,从环境工程和生物安全角度考虑应非常重视含氰废水除毒处理问题。传统的含氰废水处理技术包括酸回收、膜分离法、萃取法、气提法、化学络合法、化学氧化法等。化学氧化法操作简单、易于实现工业化而被大规模的应用。化学氧化法是利用了氰化物在碱性条件下易于被氧化的特点。常用的氧化剂有含氯氧化剂、过氧化氢、臭氧等,含氯氧化剂的缺点在于反应过程中可能产生毒性较高的氯代有机副产物,臭氧氧化由于其投资和运行成本较高,尚未广泛用于处理含氰废水。因此,通常采用过氧化氢氧化比较合适。氰化物在碱性条件下被过氧化氢氧化为氰酸盐CNO-,然后氰酸盐继续水解成碳酸铵或碳酸氢铵。化学反应方程式如下:

由于过氧化氢与氰化物反应速率较慢,因此会添加金属离子催化剂,如常见的铜离子加快化学反应速率。同时,对于pH的控制问题,在酸性条件下,CN-会以HCN的形式挥发,对操作人员安全构成威胁。综合考虑氧化速率和金属离子催化剂的沉淀问题,经过反复多次的实验,选择在pH=9的条件下进行反应。

在本研究的化学合成制药案例中,含氰废水主要来自于(S)-2-氨基丁酰胺盐酸盐生产的过滤洗涤段和含氰废气的水吸收过程。废水的CN-浓度分别为922mg/L和508mg/L,废水产生量分别是1.2m3/d和3m3/d,计算混合后CN-浓度为626mg/L。预处理方法是在车间内设置5m3的反应釜,采用双氧水在pH=9的条件下,在破氰釜内升温至80℃进行破氰处理,Cu2+投加浓度控制40mg/L,反应时间60min。尽管按照化学反应方程式(1),理论CN-与H2O2反应的摩尔比为1:1,但在实际操作过程中,考虑到废水中除了CN-外,还有其他COD消耗双氧水,同时在碱性和高温条件下,双氧水自身存在分解,因此,研究案例双氧水的投加量按摩尔比3:1进行过量投加,实际处理破氰完毕后的废水中氰化物的含量小于1mg/L。含氰废水经过处理后,冷却降温,排放至综合废水调节池再进行生化处理。

2、含抗生素废水

抗生素废水的成分十分复杂,含有多种难降解的有机物和无机物,处理起来十分困难。抗生素通常是杀菌物质,对微生物有较强的破坏作用,废水中的抗生素需破坏后方可进入生化系统。通常处理采用高级氧化对抗生素的分子结构进行破坏。

笔者结合原料与生产工艺研究发现,本企业产生的抗生素主要为β-内酰胺类抗生素。该类抗生素是一类杀菌性抗生素,不仅可以治疗人类疾病,在农业上还可以预防牲畜感染,在日常生活中应用十分广泛。对其如何进行处理,提出采用水解破坏分子结构的方法。水解反应发生在物质与水之间,是很重要的化学反应,许多抗生素容易发生水解。水解反应在酸性条件下、中性条件下及碱性条件下均可能发生,不过水解速率有所区别,水解反应可产生一个或多个产物,由母体化合物结构决定。抗生素的水解的主要环境因子是pH和温度。因此,根据实际产生水量5m3/d,新建30m3地下水池,采用封闭结构,便于保温,同时新增1000L液碱计量罐,用于存放补加液碱使用。通过试运行,发现在pH=9,水解温度35℃,水解时间120小时的条件下,β-内酰胺类抗生素的水解率达到82%,可极大降低对微生物的抑制和毒性作用。

3、高浓度氨氮废水预处理

在化学合成制药生产环节,根据生产原料和工艺,会产生高浓度氨氮废水。对于高氨氮废水的处理,根据不同浓度有不同的处理方法。目前,广泛应用的方法主要有物化法和生物法。对于含高浓度的氨氮废水,不宜直接采用生化法对其进行处理,普遍采用物化法先对其进行预处理,大幅度降低氨氮浓度后,再采用生化的方式进行处理。物化法主要有吹脱法、电解法、化学沉淀法等,其中,吹脱法应用简单,是一种典型的被广泛应用的物理化学处理法。其化学反应方程式是NH4++OH-=NH3+H2O,具体操作是向高氨氮废水中加入液碱,升高废水pH值至11,由于OH-浓度增加,电离平衡向右进行产生氨气,然后再通入空气将液相中的氨气吹脱到空气中,从而降低液相中的氨氮浓度。

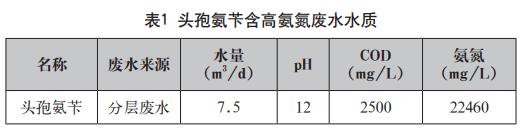

在本研究案例中,高氨氮废水产生于头孢氨苄的分层废水,其水质情况见表1。根据整个厂区污水总量、生化处理要求及达标标准,在综合废水调节池中,氨氮进水浓度需控制在200mg/L以下。通过核算污水总量和浓度,该废水如果不经过预处理,则综合调节池氨氮浓度为为318mg/L,因此必须降低综合调节池中氨氮的总量。通过分析调查,头孢氨苄分层废水氨氮浓度高、水量大,且自身pH呈强碱性,因此对其进行气体吹脱处理。

在化学合成制药过程中,高氨氮废水往往还具有高盐、高有机物的特点。至于一般废水同时具有以上两种或者三种水质特点的废水,本研究将会继续讨论。在本论文的研究案例中,该废水高氨氮的特点更加明显,因此,仅考虑只含有高氨氮废水的预处理。

本研究案例是在车间设置4m3的反应釜,收集后的废水进入反应釜中,通入蒸汽加热至60℃,同时通入空气进行吹脱,吹脱时间控制在60分钟,吹脱产生的氨气用稀硫酸进行吸收,生成硫酸铵溶液,回用到生产过程。经过预处理后,废水pH下降至7.8,氨氮总量减少100kg/d,综合调节池中氨氮浓度下降至约为150mg/L,保证生化系统的稳定运行与最终的达标排放。

4、结语

化学合成制药废水根据各生产工艺,废水种类多,性质各不一样,尽管排放标准不是非常严格,但是如果各种有特点的废水不经过合适的预处理手段,混合后经过生化处理,达标的难度非常大。因此,选择合适的预处理方式对不同性质的废水首先进行有针对性的预处理不仅有必要,而且是最终出水能否达标的决定性因素。在含氰废水、含二氯甲烷废水、高氨氮废水的预处理,通过实际研究案例,有对性的提出了采用双氧水碱性氧化、蒸馏和加热碱性吹脱的预处理方式,均取得很好的效果,为其他类似的化学合成制药和其他化工生产废水的处理具有重要的参考和借鉴价值。(来源:杭州一达环保技术咨询服务有限公司)