高浓度制糖废水处理UASB+接触氧化法

近年来,制糖行业在清洁生产和污染防治工作中取得了较大的进展,但制糖行业仍是轻工业领域有机污染比较严重的行业之一,废水总量及污染物排放总量仍然很大。某制糖知名国际化企业主要以甘蔗、甜菜为原料制作成品糖,其废水主要制糖生产过程。

1、设计参数

甘蔗制糖过程一般包括压榨、提汁、清净、蒸发和结晶成糖等工序,甜菜制糖过程一般包括甜菜流送、洗涤、切丝、渗出、清净、蒸发、煮糖等工序。该项目废水的污染物主要来源于蒸发系统的跑糖、洗罐,清净工序的洗滤布水,甜菜的水力流送和压粕水等。由于采用蒸发系统捕汁技术,无滤布真空吸滤机,同时甜菜的干式流送和压粕水进行循环利用,所以进入废水的污染物总量减少,但污染物的浓度升高。该项目废水COD和BOD的浓度较高,具有水质水量不稳定、变化大等特点。

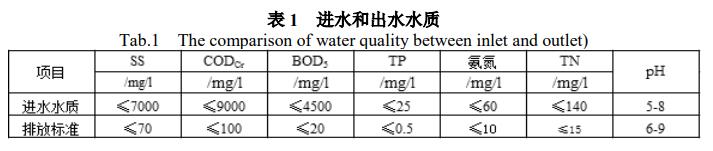

该项目设计规模为1300m3/d,其中制糖废水处理量为1000m3/d,生活污水为300m3/d,污水处理系统24h运行。进水水质指标根据3个月的实测值,设计出水水质达到《制糖工业水污染物排放标准》(GB21909-2008)中新建企业水污染物排放限值。进水和出水水质指标见表1:

2、工艺设计

2.1 工艺流程

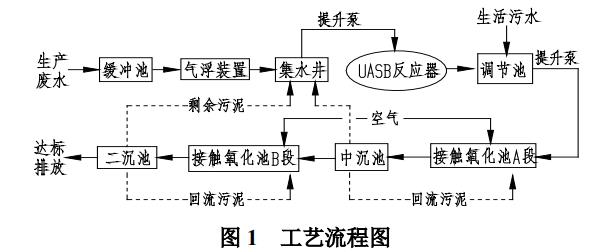

针对该废水COD、BOD浓度较高,可生化性较好的特点,设计工艺流程见图1

2.2 主要单元

(1)气浮装置。

车间的生产废水先经过缓冲池调节水量后进入气浮装置。气浮装置可去除大部分悬浮物质,有利于后续的生化处理工序。

(2)UASB反应器。

集水井出水由水泵定量打入UASB反应器底部的多点布水系统,然后均匀地向上通过包含絮状污泥的反应区。厌氧反应发生在废水与污泥颗粒的接触过程。在厌氧状态下将有机污染物分解,产生沼气。然后污水、污泥和沼气气泡向上经过三相分离器进行固、液、气三相分离。三相分离器安装在反应器的顶部并将反应器分为下部的反应区和上部的沉淀区。在重力作用下,水和泥在沉淀区内分离,上清液从沉淀区上部出水槽排出,污泥沿气斜壁滑回反应区。由于气量少,可利用性低,沼气由集气室收集后排放。

(3)调节池。

经过UASB反应器处理后的生产废水在调节池和生活污水混合,由于经过UASB反应器处理后的生产废水COD浓度大幅降低,与生活污水混合后可补充营养物质,有利于后续的好氧生化处理。

(4)二级接触氧化池。

调节池出水由水泵打入接触氧化池,接触氧化池中装设组合填料,污水由下而上与长满生物膜的填料接触,在生物膜的作用下,污水中的有机污染物转变成二氧化碳和水。接触氧化池底部安装微孔曝气器,氧利用率可达20%以上。

(5)沉淀池。

沉淀池采用竖流沉淀池,污水从接触氧化池中进入沉淀池,进行固液分离,上清液直接排放。沉淀下来的污泥一部分回流至接触氧化池前端,补充污泥;另外一部分则排入集水井,通过UASB反应器进行厌氧消化。

2.3 工艺特点

(1)采用气浮装置作预处理,可去除大部分悬浮物质。

(2)采用的UASB反应器具用污泥浓度高、处理效率高、能耗少、维护费用低等优点,而且还可以对好氧池污泥进行厌氧消化,因而整个污水站排泥量少,不设污泥处理设施。气浮机产生的浮渣定时由吸粪车吸走外运处置。

(3)经UASB反应器处理后的废水与生活污水在调节池中进行混合可以补充营养物质,避免了营养不平衡的情况。

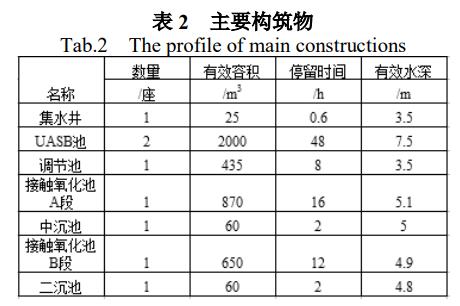

2.4 主要构筑物见表2。

3、运行效果

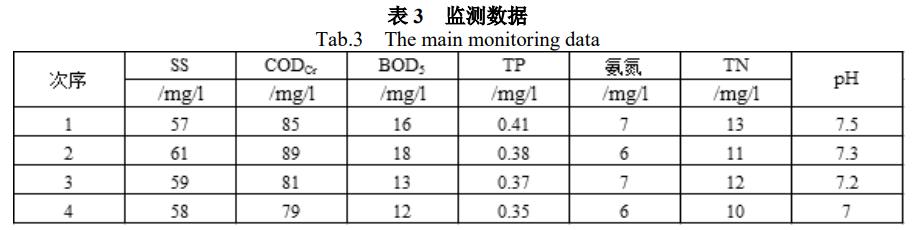

(1)监测站监测数据。调试期间每隔10天,连续4次监测的数据见表3:

本工程于2016年2月通过环保局验收,各项出水指标均达到《制糖工业水污染物排放标准》(GB21909-2008)中新建企业水污染物排放限值。

(2)经济分析。工程总投资为750万元,其中土建投资为270万元,设备及其它投资为480万元。处理成本为2.11元/吨废水,其中:①电费为1.41元/吨废水;②药剂费为0.5元/吨废水;③人工费为0.2元/吨废水。

4、结语

(1)由于UASB的COD去除率较高,可达90%以上,因此后续的二级接触氧化池会出现碳源不足的情况。建议在今后的设计中设一级接触氧化即可,不过容积负荷的设计值应适当降低。

(2)由于UASB池的停留时间较长,因此可将好氧污泥排入其中进行厌氧消化,可节省污泥处理的投资费用。

(3)在本项目中能耗最高的是曝气系统,因此合理地选择高效节能的曝气器,是本项目节能的关键。选用射流曝气器,其氧转移效率可达30%~35%以上,可降低能耗,而且消除采用的微孔曝气器易于堵塞的问题,确保运行稳定、可靠。(来源:广州市万绿达集团有限公司)