螯合沉淀法去除氯化钾无氰镀镉废水中镉离子

以往的酸性无氰镀镉工艺需采用乙二胺四乙酸(EDTA)和氨三乙酸作为配位剂,并采用氯化铵作为辅助配位剂和导电盐,给电镀废水处理带来了很大的困难。生产实践表明,采用氧化法和重金属捕捉剂沉淀法还不能有效去除上述镀镉废水中的镉离子,铵离子导致氨氮超标的问题也很突出。

为此,超邦化工开发了NCC-617氯化钾无氰镀镉新工艺,并已实现规模化生产。氯化钾无氰镀镉溶液中虽不含强配位剂EDTA和氯化铵,但仍含氨三乙酸等配位剂。以双氧水或次氯酸钠作氧化剂不能有效破坏这些配位剂,因此其废水处理仍有一定的难度。氯化钾无氰镀镉废水为镀镉生产线上的漂洗水(不包含镀镉层钝化漂洗水及不合格镀层退镉废水),其中含有氯化镉、氯化钾、氨三乙酸等配位剂以及光亮剂和辅助剂。针对此特点,笔者研发了处理镀镉废水中镉离子的新方法。

1、处理方法

1.1 原理

在一定的pH范围内,二甲基二硫代氨基甲酸钠与镉离子能生成稳定的沉淀物,氨三乙酸等配位剂对该沉淀反应的影响很小。

1.2 试剂

(1)沉淀剂:100g/L的二甲基二硫代氨基甲酸钠水溶液。

(2)氢氧化钠溶液:10%的氢氧化钠水溶液。

(3)稀硫酸:浓硫酸与水的体积比为1∶9。

(4)絮凝剂:0.5%的高分子量聚丙烯酰胺水溶液。

1.3 工艺流程

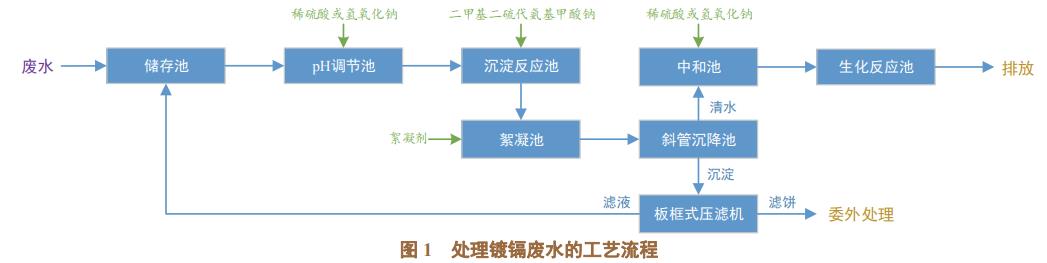

工艺流程如图1所示。

(1)将氯化钾无氰镀镉废水从储存池泵入pH调节池,在搅拌的情况下加稀硫酸或氢氧化钠溶液调节废水的pH至5.0~7.5(用酸度计控制)。

(2)废水从pH调节池流入沉淀反应池后,每吨废水中加沉淀剂20L,反应20~40min。

(3)废水从沉淀反应池流入絮凝池后,适量加入絮凝剂并搅拌,使沉淀颗粒聚集长大。

(4)废水从絮凝池流入斜管沉降池后,沉淀物沉入底部。

(5)斜管沉淀池中的清水流入中和反应池后,搅拌池液,用氢氧化钠溶液或稀硫酸调节废水的pH至6~9(用酸度计控制)。

(6)中和处理后的废水排入生化反应池,使配位剂与其他有机物添加剂及其分解产物发生降解反应,降低废水的COD。

(7)经生化降解的废水从排水口排出。(8)用污泥泵将斜管沉降池中的沉淀物泵入板框式压滤机。压滤后滤液流回废水储存池,滤饼交给有资质的专业厂家处理。

2、讨论

2.1 螯合沉淀时pH的影响

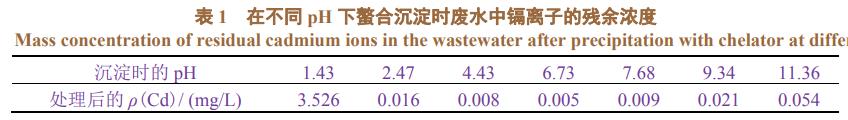

将稀释至镉离子质量浓度为180mg/L的氯化钾无氰镀镉溶液作为模拟废水,每次试验取1L,调节至不同的pH后加入20mL/L沉淀剂,搅拌试液20~30s,60min后用定量滤纸过滤试液,用WFX-210型原子吸收分光光度计测定滤液中镉离子的质量浓度,所得结果列于表1。

试验表明,氯化钾无氰镀镉废水的pH在2.47~9.34范围内,以二甲基二硫代氨基甲酸钠沉淀镉离子,处理后镉离子的质量浓度满足GB21900?2008《电镀污染物排放标准》的“表2”要求(总镉限值0.05mg/L),当pH为4.43~7.68时,处理结果甚至满足GB21900?2008的“表3”要求(总镉限值0.01mg/L)。

2.2 配位剂初始浓度的影响

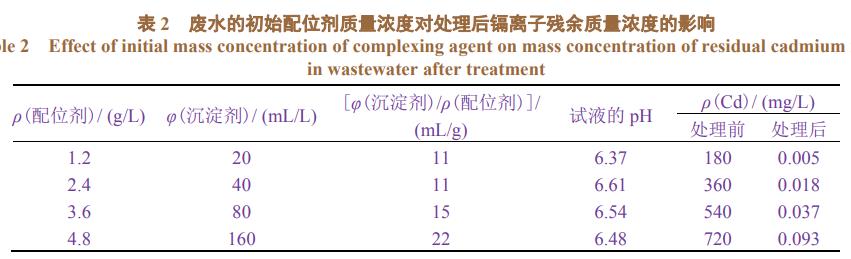

氯化钾无氰镀镉废水中含有氨三乙酸等配位剂,其浓度对镉离子的处理结果会产生影响。配制氯化钾无氰镀镉溶液,其中含配位剂120g/L、镉离子18g/L,pH=6.5。取该镀液10、20、30和40mL分别于5只2000mL烧杯中,加水稀释至1000mL,然后分别加入沉淀剂20、40、80和160mL,搅拌试液20~30s,60min后用定量滤纸过滤试液,测得滤液中镉离子的质量浓度(见表2)。

试验表明,在接近中性的条件下,氯化钾无氰镀镉废水中配位剂的质量浓度若不超过2.4g/L,以二甲基二硫代氨基甲酸钠沉淀处理后,镉的残余质量浓度满足GB21900?2008的“表2”要求,甚至在配位剂的初始质量浓度不超过1.2g/L的情况下能满足GB21900?2008的“表3”要求,但当配位剂的质量浓度达到3.6g/L时,需要加大沉淀剂才能达到“表2”的要求,当配位剂的质量浓度达到4.8g/L时,即使增加1倍的沉淀剂用量也很难达标。

2.3 实践检验

华烽电器采用本法处理氯化钾无氰镀镉废水,从处理设备排水口6次取样进行分析,所得镉离子的质量浓度分别为0.012、0.023、0.018、0.008、0.027和0.013mg/L,均满足GB21900?2008的“表2”要求。

3、结语

以二甲基二硫代氨基甲酸钠沉淀分离氯化钾无氰镀镉废水中的镉离子,处理结果能够满足现行排放标准的要求。该方法在贵州航空航天企业使用后,取得了良好的环境效益和社会效益。(来源:广州超邦化工有限公司,中航工业贵州华烽电器有限公司)