三维电解-芬顿氧化联用技术处理含铬染色废水

在金属加工、表面处理、电镀、制革等工业中一系列染色处理会产生大量染色废水,这类废水含有大量表面活性剂、染料等物质,普遍具有高COD和高色度。另外由于含重金属类染料的广泛使用,使得该类废水中含有大量重金属污染物,其中以铬最具毒性,也最难处理。铬属于国家环保标准中第一类污染物,需严格控制,如果处理不当直接排入水体会对生态环境造成破坏,危害人体健康。含铬染色废水中铬的存在形式一般有Cr(VI)和Cr(III)两种,相对Cr(III)而言,Cr(VI)具有强氧化性,且毒性是Cr(III)的100倍。GB21900-2008《电镀污染物排放标准》中表3规定的工业污水排放限值要求Cr6+的最高允许排放浓度为0.1mg?L-1和总铬0.5mg?L-1,对电镀企业铬排放监控严格。此外,色度作为水质检测中一项常规指标,往往代表着水体中含有特定污染物,简单的脱色方法并不能使络合态的含铬染料分子物质分离。因此,处理含铬染色废水技术的研究与开发尤为重要。

三维电解技术是基于传统的平板二维电极,增加粒子电极,使电解槽的面体比增加,提高处理能力。该技术工艺凭借环境友好型,应用于预处理高浓度难降解有机废水,目前在处理各类染色废水中也已有一些成功的应用。络合态的染料分子在电极电荷以及在电极产生的具有很高的化学活性新生态H+作用下,使其粒子表面电荷、电位改变,发生氧化还原反应,分子失稳。铁碳粒子电极释放出的Fe2+经中和及曝气后生成优良的胶体絮凝剂Fe(OH)3使染料分子颗粒产生絮凝、沉淀,达到废水脱色效果。与传统物化学法相比,三维电解技术效率高、成本低、设备简单、易操作,已成为近几年来废水处理的研究热点。

芬顿氧化法是通过添加适量Fe2+与H2O2,酸性环境下H2O2与Fe2+反应生成强氧化能力的?OH和OH-,将难降解的有机物氧化分解,发色基团和助色基团不饱和结构破坏,以达到脱色的目的,另一方面利用Fe(OH)3胶体絮凝作用吸附有机分子,使其通过沉淀去除。相比普通氧化法处理成本和效率上有了很大的提高,同时,芬顿反应可与其他处理工艺相结合,提高处理效率且能够降低处理成本。

本研究尝试将三维电解-芬顿氧化联用处理含铬染色废水,为有效降解染色废水提供新的处理途径。

1、材料与方法

1.1 试验材料及仪器

供试废液样品取自广东省东莞市某PCB厂阳极氧化表面处理生产线的含铬染色废水:COD为4521mg?L-1,pH值为6.85,电导率为228μs?cm-1,总铬浓度为24.21mg?L-1,Cr6+浓度为5.71mg?L-1。

所需试剂及溶剂为本地供应商提供,均为分析纯;E3620A实验室用两路输出电源;pH值采用酸度计测定,电导率采用电导率测定仪测定,色度参考张莘民提出方法用紫外分光光度计测定,总铬浓度采用原子吸收分光光度计测定,Cr6+浓度用紫外分光光度计测定。

1.2 试验方法

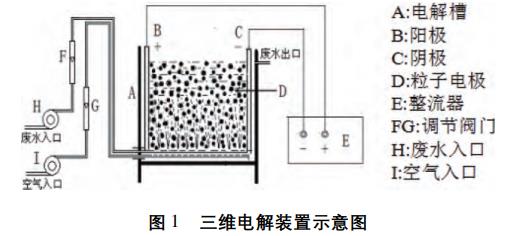

三维电解装置如图1所示,该反应器以石墨板为阴阳极,内部充填铁碳颗粒,作为第三粒子电极。该反应器底部采用空气曝气。

1.3 数据处理与分析

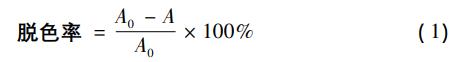

脱色率按照以下公式计算:

式中:A0为反应前溶液吸光度,A为反应后溶液吸光度。

总铬去除率按照以下公式计算:

式中:C为反应结束后溶液总铬的浓度,C0为反应前溶液总铬的浓度。

采用MicrosoftExcel软件进行统计分析,Origin8.5.1软件作图。

2、结果与讨论

2.1 三维电解处理方案

2.1.1 电压对脱色及总铬去除效果的影响

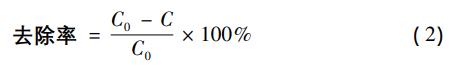

在不同的电压条件下(10V、20V、30V、40V、50V)对废液样品进行电解处理30min后加入絮凝剂,使其絮凝沉淀,过滤。考察三维电解输出电压对废水脱色及总铬去除效果的影响。实验结果如图2所示。

由图2可知,废水脱色及总铬去除效果与电压呈正相关,电压过低,电化学进行程度不彻底,影响处理效果。当控制电压为40V,脱色率及总铬去除率分别为81.2%和91.70%。但当进一步增加电压至50V时,脱色率及总铬去除率反而有所降低,分别为79.9%和89.96%。这是由于随着电压的升高,在极间距不变的情况下,电场强度增大,粒子电极之间电势加大,氧化性提高。所以随着电压升高,脱色率上升。然而当电压过高,则会导致反应强度过大,虽能增快反应速率,但副反应增多,同时高电压使粒子电极发生了钝化,导致脱色及总铬去除效果下降。电压增加的同时可增加带电粒子运动,有利于电解絮凝反应的进行,但槽电压越大,能耗也越大,出于经济考虑可选用在40V电压强度下进一步实验。

2.1.2 电解时间对脱色及总铬去除效果的影响

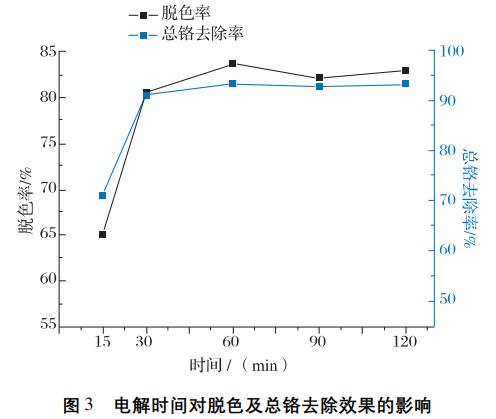

在40V电压强度下对废液样品进行三维电解处理,分别在电解时长为15、30、60、90、120min取适量样品,加入絮凝剂使其絮凝沉淀、过滤。考察三维电解时间对废水脱色及总铬去除效果的影响。实验结果如图3所示。

由图3可知,电解反应时间过短,废水的脱色及总铬去除效果较差,不能使废水脱色。当电解时间为60min时,脱色率及总铬去除率分别为83.7%和93.62%。表明随着电解反应时间的延长,废水脱色率和总铬去除率均升高,这是由于电解过程产生的H2O2随电解时间延长而生成量增加,可增强氧化能力。同时三维电解过程中产生了大量胶体絮凝剂Fe(OH)3,起到了絮凝沉淀的作用,使得废水脱色率和总铬去除率升高。但进一步延长时间处理效果提升不明显。

2.2 芬顿氧化处理方案

2.2.1 芬顿试剂投加量对脱色及总铬去除效果的影响

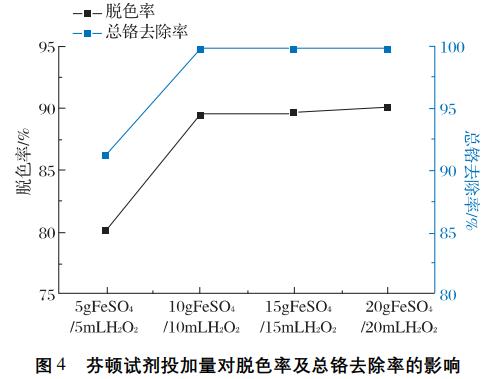

取试供水样设置四组实验组,每组各1L分别用1mol?L-1的H2SO4溶液将三组水样调节pH至3,第一组加入5gFeSO4和5mLH2O2;第二组加入10gFeSO4和10mLH2O2;第三组加入15gFeSO4和15mLH2O2;第四组加入20gFeSO4和20mLH2O2进行芬顿氧化,氧化时长控制为0.5h,待氧化完全后用mol?L-1的NaOH溶液将三组水样pH值调节至8.5,絮凝使其沉淀,过滤。考察芬顿试剂投加量对废水脱色及总铬去除效果的影响,实验结果如图4所示。

废水脱色率随着芬顿试剂投加量的增加而有所增加,当加入10gFeSO4和10mLH2O2芬顿氧化时,脱色率达到89.5%,总铬去除率达到99.80%,进一步增加芬顿试剂投加量对废水脱色率及总铬去除率变化稳定。络合态染料分子的氧化降解主要依靠酸性条件下Fe2+催化H2O2所产生的强氧化能力的?OH来完成的,芬顿试剂投加量直接影响废水处理效果。另一方面,反应体系发生反应Fe2++H2O2=Fe3++?OH+OH-,随着反应的进行会产生Fe3+起一定絮凝作用,在一定程度上,加强芬顿反应的脱色作用。随芬顿试剂投加量增加,染料分子快速分解氧化,脱色率明显上升;但当进一步增大投加量时,反应体系发生副反应H2O2+2?OH=H2O+O2,H2O2和?OH无效分解使处理效果不再显著增加。

2.2.2 芬顿氧化时长对脱色及总铬去除效果的影响

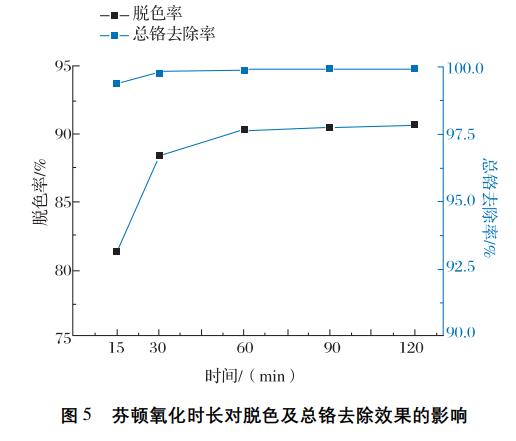

取试供水样设置五组实验组,每组各1L,分别用1mol?L-1的H2SO4溶液将五组水样调节pH至3,加入10gFeSO4和10mLH2O2进行芬顿氧化,分别设置氧化反应时长为15、30、60、90、120min,待氧化完全后用1mol?L-1的NaOH溶液将五组水样pH值调节至8.5,絮凝使其沉淀,过滤。考察反应时间对废水脱色及总铬去除效果的影响。实验结果如图5所示。

图5所示为芬顿氧化反应15、30、60、90、120min时含铬染色废水脱色及总铬去除效果。废水脱色率及总铬的去除率随着反应时间的延长而增大,60min时,脱色率达到90.3%,总铬去除率达到99.90%;60min后,色度和总铬去除率增幅变小,反应基本平缓。这是因为反应进行到60min时,芬顿氧化反应中大部分H2O2被消耗,产生的?OH的量减少,另外在反应中可能产生了一些难以被?OH氧化的中间产物,废水色度和总铬的去除率难以进一步提高。

2.3 三维电解-芬顿联用处理方案

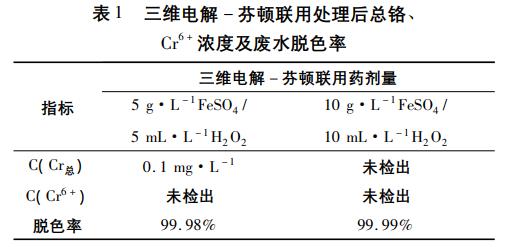

在40V电压强度下对废液样品进行三维电解处理,控制电解时长为60min后加入絮凝剂使其絮凝沉淀,过滤。取全部滤液用1mol?L-1的H2SO4溶液调节pH至3,分别按5g?L-1FeSO4和5mL?L-1H2O2的试剂比例和10g?L-1FeSO4和10mL?L-1H2O2的试剂比例加入芬顿试剂进行芬顿氧化,控制芬顿氧化反应时长均为60min,待氧化完全后用1mol?L-1的NaOH溶液将水样pH值调节至8.5,絮凝使其沉淀,过滤。考察三维电解-芬顿联用对废水脱色及总铬和Cr6+去除效果。实验结果如表1所示。

由表1可知,三维电解-芬顿联用处理含铬染色废水最好能使脱色率达到99.99%,剩余总铬及Cr6+的浓度在检出限以下。并且采用三维电解-芬顿联用处理含铬染色废水时将芬顿药剂量减半处理也能使脱色率达到99.98%,剩余总铬和Cr6+的浓度满足GB21900-2008中表3排放标准在检出限以下。另外三维电解选用的粒子电极为铁碳颗粒,会产生大量Fe2+,此外,芬顿氧化加入过量的FeSO4,均能很好的将Cr6+还原成Cr3+,通过加碱沉淀,使其以Cr(OH)3形式得以去除。

3、结论

(1)本研究发现相比单一处理工艺,三维电解―芬顿氧化联用技术处理含铬染色废水,可有效降低废水中总铬的含量,并达到快速脱色的目的。当设置三维电解电压40V对含铬染色废水电解60min,后加入20g?L-1FeSO4和20mL?L-1H2O2芬顿氧化60min后可以使废水脱色率达到99.99%,剩余总铬及Cr6+的浓度在检出限以下,达到GB21900-2008《电镀污染物排放标准》中表3排放标准。

(2)实际工程应用中,在满足GB21900-2008《电镀污染物排放标准》中表3排放标准的前提下采用三维电解―芬顿氧化联用技术处理含铬染色废水可以减少芬顿药剂的用量,从而使得工艺相应的产泥量也能减少,可降低企业的运行费用。(来源:深圳市世清环保科技有限公司)