高浓度含酚有机废水络合萃取技术

在工业生产过程中,酚类物质是一种比较常见的有机污染物,同时也是一种比较重要的化工原料。通常将酚类物质质量浓度大于1000mg/L的工业废水称为高浓度含酚废水。在炼油厂、炼焦厂、石化厂、农药厂、造纸厂以及煤炭生产过程中一般会产生较多的含酚有机废水,此类废水通常具有成分复杂、含酚浓度高、生物毒性较大以及难降解等特点,容易对环境造成严重的污染。因此,研究如何高效处理高浓度含酚有机废水具有比较重要的现实意义。

高浓度含酚有机废水的处理与一般工业废水有所不同,其通常无法直接采用生物降解法进行处理。目前,比较常用的含酚有机废水处理方法主要包括物理吸附、溶剂萃取、离子交换、生物膜分离、沉淀、电化学以及催化氧化等。其中,物理吸附和离子交换处理法主要针对低浓度的含酚有机废水;沉淀、电化学以及催化氧化法的处理成本通常较高,并且处理效果不佳,容易产生一定的二次污染;生物膜分离法比较难以进行规模化的推广应用;针对高浓度含酚有机废水的溶剂络合萃取法的相关研究及应用比较广泛,并取得了比较多的研究成果。酚类物质是一种具有比较高附加值的化工原料,如果能够对高浓度含酚有机废水中的酚类物质采取高效的资源化利用,不仅能够降低环境污染的风险,还能增大经济效益。溶剂萃取法处理高浓度含酚有机废水具有分离效率高、操作简单、处理量大、成本低廉以及酚类物质回收利用率高的特点,在含酚有机废水处理领域具有比较广阔的应用前景。溶剂萃取法处理高浓度含酚有机废水的关键是萃取剂的选择,其性能好坏对萃取过程的效率影响至关重要。因此,本文以某农药厂生产车间产生的高浓度含酚有机废水为研究对象,通过对萃取剂的选择以及其他影响因素的优化试验,得到最佳的萃取和反萃取试验工艺参数,实现了高浓度含酚有机废水的高效处理和资源回收,降低环境污染风险,提高此类含酚有机废水的处理效率。

1、试验部分

1.1 试验材料及仪器

试验材料:甲基正丁基甲酮(MBK)、甲基异丁酮(MIBK)、二异丙醚(DIPE)、磷酸三丁酯(TBP),复合萃取剂FCQ-1(TBP与醇类物质的混合物)、FCQ-2(TBP与酰胺类物质的混合物),试验室自制;浓硫酸、氢氧化钠、硫代硫酸钠、溴酸钾、溴化钾,分析纯,试验用水来自某农药厂生产车间,废水中酚类物质的质量浓度为2058mg/L,初始pH值为8.5,废水外观呈深红色,废水的CODCr质量浓度为32054mg/L。试验仪器:HH-1数显恒温水浴锅,BSA224S型电子分析天平,DF-101S数显集热式磁力搅拌器。

1.2 试验方法

1.2.1 络合萃取试验

首先,将含酚有机废水采用过滤的方式除去废水中的残渣及浮油等杂质,然后使用硫酸溶液或者氢氧化钠溶液调节废水的pH,留存备用。将萃取剂与煤油按照一定的体积比混合形成络合萃取剂溶液,再与目标有机废水按照一定的油水体积比混合,装入搅拌器中,升高至一定的温度,在一定的转速条件下搅拌反应,达到一定的萃取时间后停止搅拌,完成萃取。最后,使用分液漏斗将油水相分离,采用溴化滴定法测定萃取后水样中酚类物质的浓度,计算酚类物质的萃取率。萃取试验后有机相中酚类物质的浓度由差减法计算得到。

其中:

φ――萃取率;

ρ0――萃取试验前废水中酚类物质的初始质量浓度,mg/L;

ρ1――萃取试验后废水中酚类物质的质量浓度,mg/L。

1.2.2 反萃取试验

将1.2.1小节中络合萃取试验后含有酚类物质的有机相溶液与碱液(氢氧化钠)按照一定的体积比混合,加热至一定温度(30℃)后,在搅拌状态下反萃取一定时间,然后将混合溶液转移至分液漏斗中,放置一段时间分层后,收集下层水相进行酸化,并采用溴化滴定法测定水相中酚类物质的浓度,计算酚类物质的反萃取率。反萃取试验后有机相中酚类物质的浓度由差减法计算得到。

其中:

Г――反萃取率;

ρ2――反萃取试验后水相中酚类物质的质量浓度,mg/L;

V2――反萃取液体积,mL;

ρ3――反萃取试验前有机相中酚类物质的初始质量浓度,mg/L;

V3――含酚有机相体积,mL。

2、结果与分析

2.1 络合萃取工艺参数试验结果

根据相关资料调研及含酚有机废水实际处理过程中的相关经验分析,影响含酚有机废水络合萃取效率的关键因素一般包括萃取剂类型、油/水相比、pH、温度以及时间等,其中各因素之间可能会相互影响,但一般来说萃取剂类型和油/水相比对不同类型的含酚有机废水络合萃取效率的影响相对更为明显。因此,本文拟采用单因素分析方法进行研究,首选确定络合萃取工艺的萃取剂类型和油/水相比,然后再评价pH、温度以及时间对萃取效率的影响。

2.1.1 萃取剂类型的选择

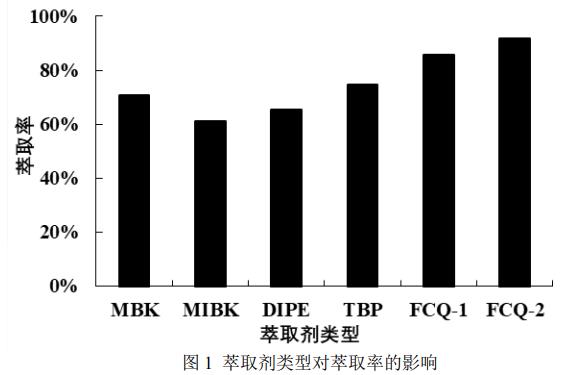

在萃取剂类型选择的试验中,应使其他试验条件保持一致,以确保试验结果的可靠性。另外,为了更加准确地优选合适的萃取剂类型,通过调研分析前人研究成果以及项目组前期工作,基本确定了其他试验条件,以确保可以达到较好的萃取效果。因此,按照1.2.1小节中的试验方法,选择在油/水相体积比为1:1、废水pH值为6、萃取温度为20℃、萃取时间为30min的试验条件下,评价了不同类型萃取剂对目标废水中酚类物质萃取率的影响,试验结果如图1所示。

由图1可知,在其他试验条件均相同的情况下,不同类型萃取剂对目标含酚有机废水中酚类物质的萃取率存在较大的差别,其中复合萃取剂FCQ-1和FCQ-2的萃取效果明显好于其他4种萃取剂,FCQ-2的萃取效果最好,对目标含酚有机废水中酚类物质的萃取率可以达到90.0%以上。这是由于复合萃取剂FCQ2中不仅含有TBP,还含有一定量的酰胺类有机物,其中的酰胺基团可以有效破坏酚类物质与水分子之间的氢键,并通过缔合作用与酚类物质产生良好的结合作用,形成酚类络合物。另外,TBP能够增大酰胺类有机物在水中的溶解度,从而促进其与酚类物质的结合,提高了萃取效率。并且复合萃取剂FCQ-2与其他类型的萃取剂相比,还具有更高的安全性,其经济成本也不高。因此,选择FCQ-2作为目标高浓度含酚有机废水络合萃取试验用萃取剂。

2.1.2 油/水相比的选择

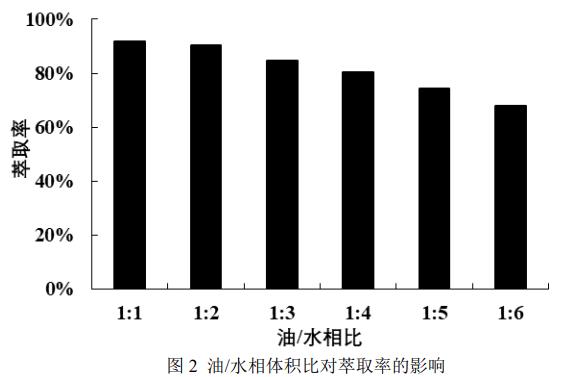

按照1.2.1小节中的试验方法,选择FCQ-2为萃取剂,在废水pH值为6、萃取温度为20℃、萃取时间为30min的试验条件下,评价了不同油/水相比对目标废水中酚类物质萃取率的影响,试验结果如图2所示。

由图2可知,随着油水混合液中水相体积比例的不断增大,其对目标含酚有机废水中酚类物质的萃取率逐渐降低,当油/水相体积比为1:1时,萃取率最大,当油/水相体积比为1:6时,萃取率最低,可以降低至70%以下。这是由于在油水混合液中,萃取剂对酚类物质的溶解具有一定限度,当达到最大溶解值后无法继续溶解酚类物质。在实际应用过程中,也并不是油/水相比越大越好,虽然萃取剂的用量越大,萃取效果越好,但也增大了萃取试验的成本。因此,综合考虑萃取效果和经济因素,在本次试验时推荐油/水相体积比为1:2为宜,此时萃取率仍能达到90.0%以上,萃取效果较好。

2.1.3 废水pH的选择

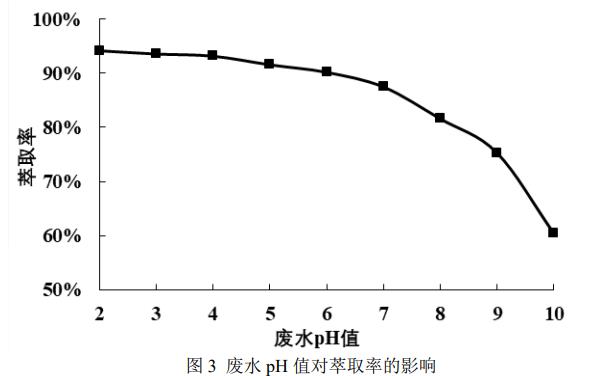

按照1.2.1小节中的试验方法,选择FCQ-2为萃取剂,在油/水相体积比为1:2、萃取温度为20℃、萃取时间为30min的试验条件下,评价了不同废水pH对目标废水中酚类物质萃取率的影响,试验结果如图3所示。

由图3可知,随着废水pH的不断升高,目标含酚有机废水中酚类物质的萃取率逐渐降低,当pH值为2~6时,萃取率降低幅度并不大,而当pH值大于7后,萃取率降低的幅度逐渐增大,当pH值增大至10时,萃取率则可以降低至60.0%左右。这是由于废水中的酚类物质属于弱酸性,其在碱性溶液中极易电离,以盐类离子的形式存在,然而络合萃取体系对废水中酚类物质的萃取方式主要以分子形式进行,对于电离后产生的酚类物质的萃取效果较差。因此,综合考虑萃取效率以及操作难易程度,选择最佳的废水pH值为4。

2.1.4 萃取温度的选择

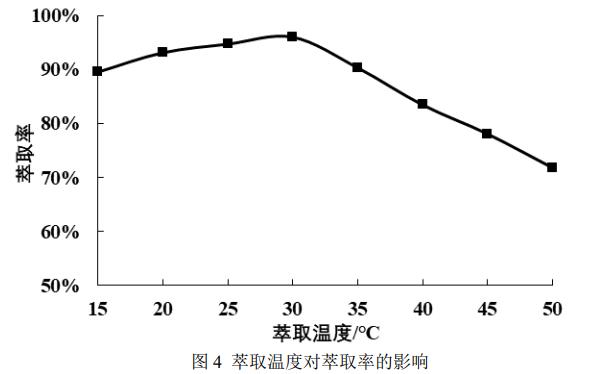

按照1.2.1小节中的试验方法,选择FCQ-2为萃取剂,在油/水相体积比为1:2、废水pH值为4、萃取时间为30min的试验条件下,评价了不同萃取温度对目标废水中酚类物质萃取率的影响,试验结果如图4所示。

由图4可知,随着萃取温度的不断升高,目标含酚有机废水中酚类物质的萃取率呈现出现升高后降低的趋势,当萃取温度为30℃时,萃取率最大,可以达到96.1%,再继续增大萃取温度,萃取率逐渐降低。这是由于当温度适当升高时,可以增大分子间碰撞反应的速率,进而对萃取反应起到一定的促进作用。然而,络合萃取反应属于放热反应,当温度升高至一定值时,再叠加放热将致使萃取剂的稳定性变差,从而影响萃取反应的进行,导致萃取率下降。因此,推荐络合萃取反应的最佳温度为30℃。

2.1.5 萃取时间的选择

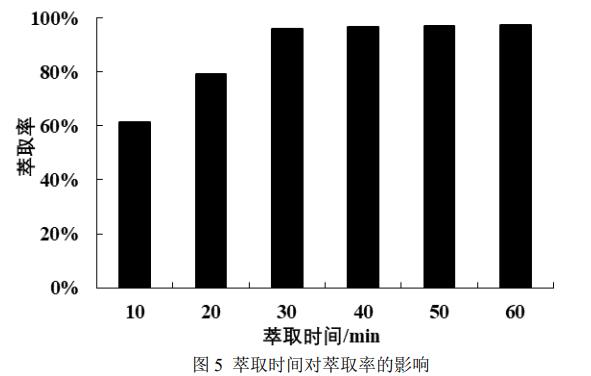

按照1.2.1小节中的试验方法,选择FCQ-2为萃取剂,在油/水相体积比为1:2、废水pH值为4、萃取温度为30℃的试验条件下,评价了不同萃取时间对目标废水中酚类物质萃取率的影响,试验结果如图5所示。

由图5可知,随着萃取时间的不断延长,目标含酚有机废水中酚类物质的萃取率逐渐升高,当萃取时间小于30min时,随着萃取时间的延长,萃取率显著增大;而当萃取时间大于30min后,再继续延长萃取时间,萃取率随仍能继续增大,但其增大的幅度逐渐降低。因此,推荐络合萃取反应的时间为30min为宜。

2.2 反萃取工艺参数试验结果

2.2.1 碱液浓度的选择

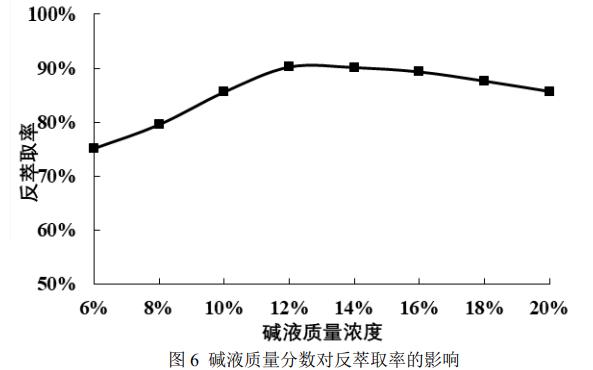

按照1.2.2小节中的试验方法,在油相/碱液体积比例为1:1、反萃取时间为30min、反萃取次数为1次的试验条件下,评价了不同碱液质量分数对反萃取率的影响,试验结果如图6所示。

由图6可知,随着碱液质量分数的不断增大,反萃取率呈现出先升高后略微降低的趋势,当碱液质量分数为12%时,反萃取率最大,可以达到90.0%以上,再继续增大碱液的使用浓度,反萃取率略有降低。因此,推荐反萃取试验时选择碱液的质量分数为12%为宜。

2.2.2 油相/碱液比例的选择

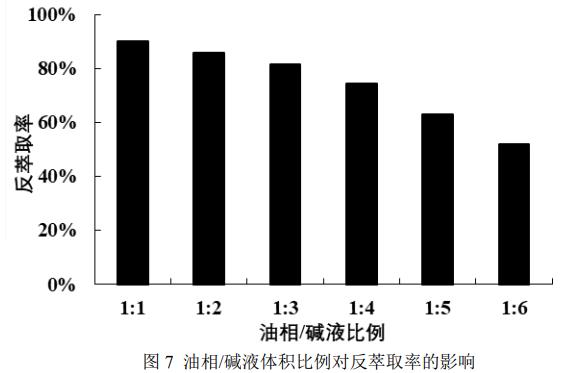

按照1.2.2小节中的试验方法,在碱液质量分数为12%、反萃取时间为30min、反萃取次数为1次的试验条件下,评价了不同油相/碱液比例对反萃取率的影响,试验结果如图7所示。

由图7可知,随着混合液中碱液体积比例的不断增大,反萃取率呈现出逐渐降低的趋势,当油相/碱液体积比例为1:1时,反萃取率最高,而当油相/碱液体积比例为1:6时,反萃取率则降低至50.0%左右。因此,综合考虑反萃取效率和经济因素,选择油相/碱液体积比例为1:2为宜,此时反萃取率仍可以达到85.0%以上,反萃取效果较好。

2.2.3 反萃取时间的选择

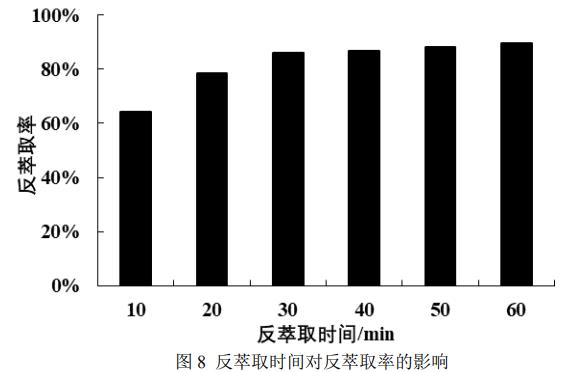

按照1.2.2小节中的试验方法,在碱液质量分数为12%、油相/碱液体积比例为1:2、反萃取次数为1次的试验条件下,评价了不同反萃取时间对反萃取率的影响,试验结果如图8所示。

由图8可知,随着反萃取时间的不断延长,反萃取率呈现出先升高后逐渐趋于稳定的趋势,当反萃取时间达到30min后,再继续延长反萃取时间,反萃取率基本不再变化。因此,推荐反萃取时间选择为30min。

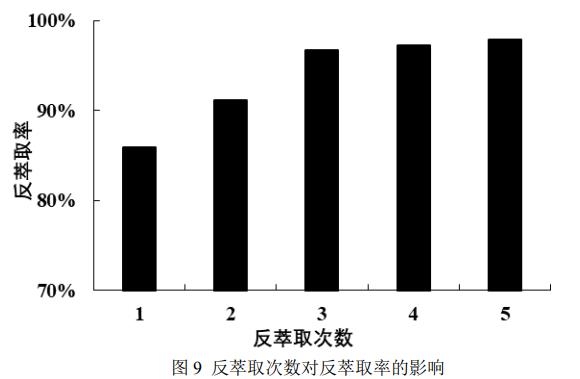

2.2.4 反萃取次数的选择

按照1.2.2小节中的试验方法,在碱液质量分数为12%、油相/碱液体积比为1:2、反萃取时间为30min的试验条件下,评价了不同反萃取次数对反萃取率的影响,试验结果如图9所示。

由图9可知,随着反萃取次数的不断增加,反萃取率逐渐增大,当反萃取次数增大至3次时,反萃取率可以达到96.7%,再继续增大反萃取次数,反萃取率继续增大的幅度不大。因此,综合考虑反萃取效率以及碱液的利用效率,推荐最佳的反萃取次数为3次。

3、结论

(1)适合高浓度含酚有机废水的络合萃取反应最佳工艺参数为:选择FCQ-2为萃取剂,油/水相体积比为1:2,废水pH值为4,萃取温度为30℃,萃取时间为30min。在此工艺条件下,萃取试验对目标含酚有机废水中酚类物质的萃取率可以达到96.1%,萃取效果较好。

(2)目标含酚有机废水络合萃取后,最佳的反萃取工艺参数为:碱液的质量分数为12%,油相/碱液体积比为1:2,反萃取时间为30min,反萃取次数为3次。在此工艺条件下,反萃取率可以达到96.7%,反萃取效果较好。

(3)复合萃取剂FCQ-2对高浓度含酚有机废水能够起到良好的络合萃取效果,并能实现循环利用,有效回收酚类物质,能够带来较好的经济和环境效益。但同时,该研究还具有进一步深化的可能性,比如萃取剂在萃取过程中的损失量研究、不同含酚浓度下的萃取率和总萃取率研究等,为高浓度含酚有机废水的高效处理提供更多的选择。(来源:青岛市海泊河污水处理厂,青岛市排水运营服务中心,青岛市团岛污水处理厂,青岛润水市政工程设计有限公司,青岛市政务服务和公共资源交易中心,青岛能源热电集团有限公司)