燃煤锅炉烟气脱硫废水再处理技术

随着我国工业经济的高速发展和日益增长,作为主要电源供应的燃煤发电厂也不断增加数量和扩大规模。目前,燃煤发电厂依然担负着中国70%以上的电力供应,燃煤机组的SO2排放量很大,在经历过大规模烟气脱硫脱硝技术改造以后,大量的脱硫废水生成,脱硫废水的处理又成了新出现的棘手问题,国家要求电厂进行脱硫废水处理主要是为了降低酸性水对土壤和水体环境的破坏。

石灰石-石膏法湿式脱硫工艺在燃煤发电厂烟气脱硫中应用较为广泛。该工艺产生的脱硫废水水质杂质极其复杂,与电厂其他系统产生的废水相比差异较大,是燃煤电厂水系统内水质最复杂、污染最严重的水体,其典型特点是高浊度、高悬浮物、高盐高硬、含重金属、高氯离子等,污染性很强,难以一次性处理,目前烟气脱硫废水处理一般采用化学方法或机械方法分离出重金属和其他可沉淀的物质。但是经中和、沉降、絮凝三联箱处理后的废水,仍达不到《地表水环境质量标准》V类水体标准,直接外排会造成环境的地下水污染,所以系统产生的脱硫废水必须单独进行处理,以达到实现无污染、零排放的目的。

目前燃煤电厂烟气脱硫废水零排放工艺技术有:

(1)软化处理+传统蒸发结晶+烟道蒸发工艺。通过投加烧碱、纯碱等药剂,降低Ca2+、Mg2+等易结垢离子的含量,再由多效蒸发器进行蒸发结晶,冷凝水回用,浓缩后的废水采用烟道蒸发工艺处理。该技术成熟可靠,但投资费用高、运行成本高。

(2)预处理+膜浓缩+传统蒸发结晶(MVR)。通过投加生石灰、碳酸钠、絮凝剂等预处理后,除去镁离子、硫酸根离子、钙离子;采用各种膜技术进行浓缩减量化,淡水回用,浓水进入后续传统蒸发结晶系统,结晶盐另行处理。该工艺中采用膜浓缩减量,末端废水量可减少80%以上,相应的蒸发水量也减少,因此投资费用相对较低,但系统流程长,运行费用高,加药量和污泥量大,对水质波动适应性差,膜的寿命短。

(3)烟气余热浓缩蒸发。这是一种相对简洁的处理脱硫废水的技术,利用锅炉排烟余热直接蒸发的方式将废水浓缩10倍以上,采取引入热二次风将浓缩液在惰性载体干燥流化床彻底干燥,再通过锅炉除尘器捕集颗粒物。该技术对单位投资较低,但是影响锅炉热效率,并会对烟气管道造成一定量的腐蚀。

以上办法各有利弊,无法实现社会效益与经济效益的共赢。

本工艺技术采用“七孔超滤预处理+离子解析浓缩技术+浓水烟道直喷蒸发工艺”,该工艺利用超滤膜除去废水中的悬浮物,利用离子解析技术进行浓缩,淡水回用,浓水进烟道蒸发,其具有能耗低、自动化程度高、运行弹性大、浓缩倍率高、占地面积小等优势,可以使锅炉烟气脱硫废水真正实现零排放。

1、工艺介绍

1.1 工艺目标

该工艺技术对燃煤锅炉烟气脱硫过程中产生的高盐高硬度废水进行回收处理,实现无污染零排放,大大降低了环境污染破坏;同时,将离子解析处理过程中产生的淡水进行回收利用,提高了钙离子,硫酸根离子的回收利用率,增加了石膏产量,增加了企业收益的同时降低了企业的环保风险,最大程度地降低环境保护损失,杜绝了环境污染事故的发生,使得环境风险防控工作规范化、科学化,实现企业的可持续高质量稳定发展。

1.2 工艺流程介绍

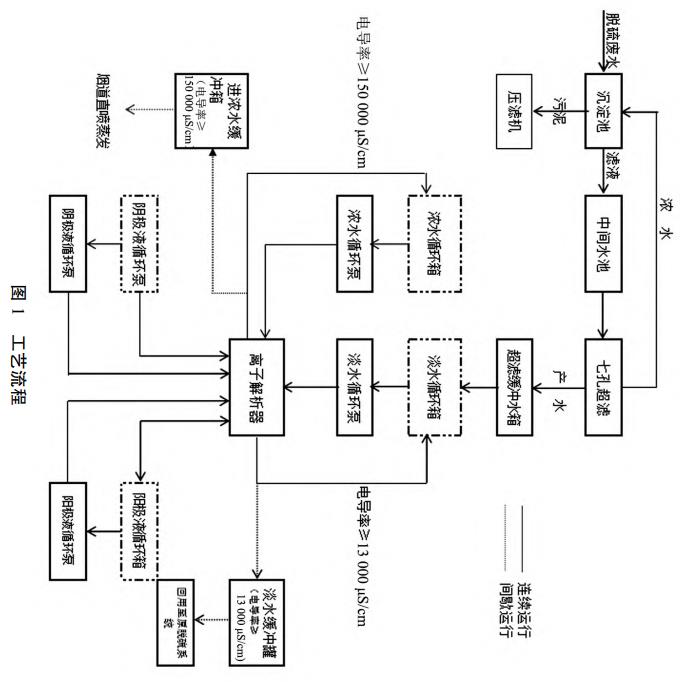

本项目主工艺系统主要工艺流程如图1所示,烟气脱硫废水滤液水箱出水经沉淀+上清液进七孔超滤预处理(除悬浮物)+离子解析浓缩技术,淡水输送至脱硫吸收塔制浆,浓水进烟道低温直喷蒸发。

取现场滤液水箱排出的脱硫废水经现有沉淀池预沉后,上清液进入中间水池后泵入七孔超滤膜,沉淀的污泥泵至板框压滤机,取消现场原三联箱PAC、PAM等加药环节,保证在整个系统运行中不添加额外离子。沉淀池出水经过管式七孔超滤膜进行预处理,超滤浓水回至前端沉淀池,超滤出水保证浊度≤0.5NTU输送至超滤水箱,再至淡水循环箱至设定液位,淡水循环泵提升进入离子解析器,废水中氯离子、镁离子等在电场作用下由离子解析器淡水侧迁移至浓水侧,使淡水侧电导率不断下降、浓水侧电导率不断上升,离子解析器排出的淡水及浓水分别回流至淡水循环箱和浓水循环箱,当淡水侧电导率低于13000μS/cm时,启动淡水外排至淡水缓冲箱,回用于脱硫系统,外排结束后淡水循环箱继续补水,当浓水电导率高于150000μS/cm时,启动浓水外排,浓水排至浓水缓冲箱,经泵送至烟道直喷蒸发系统,充分利用锅炉烟气余热彻底干燥,再通过锅炉除尘器捕集颗粒物。

所有处理回路均需安装温度、压力、流量、电流、电度表等必备监控仪表,进水、浓水、淡水均需设置(pH值/电导率/温度/ORP等)检测水质指标的化学仪表,提供运行系统的监测及自控;控制系统结合上述监测点形成浓缩装置处理能力的自我评估,并设置自动报警。

1.3 核心技术介绍

1.3.1 七孔管式膜单元系统(除SS)

七孔膜采用新型亲水性材料,不剥落,永久性亲水性,具有强大的抗污染能力,膜的化学清洗周期长,一般不低于3个月;七孔膜单只膜产水回收率75%,反洗间隔时间30~60min,反洗时间1min,单支膜单次反洗用水量0.2m3。七孔膜反洗用水为离子解析产的淡水,反洗完后废水排入前端沉淀池。

1.3.2 离子解析系统

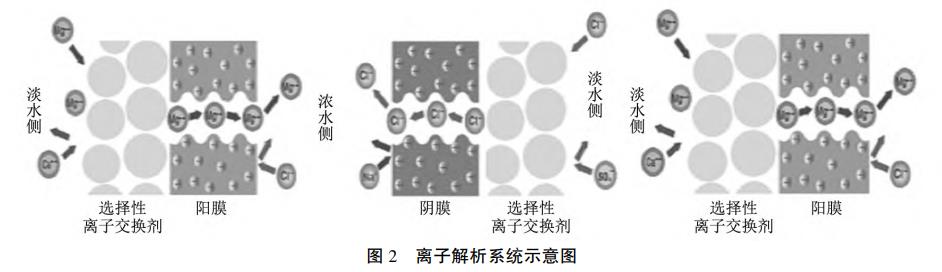

本技术是一种基于交变电场耦合选择性离子交换剂强化分盐效率的电驱动分盐浓缩处理方案,该技术强化分盐作用是基于离子交换剂对离子的选择性交换吸附的特性,通过在电渗析的淡室中填充选择性离子交换剂,结合驱动电场相关参数的优化和调整,实现溶液中多组分离子的选择性分离与去除,示意图见图2。

阳离子在电场作用下定向迁移,淡水室水中阳离子透过阳膜、阴离子透过阴膜进入浓水侧,填充在淡水室中的离子交换剂交换基团对特定离子的选择性吸附能力,能加快特定离子如镁、氯等离子的迁移速率,并减缓硫酸根、钙离子的迁移速率,同时通过调整电场相关参数,进一步增大不同离子的迁移速率差距,从而实现目标污染物的快速分离。

在本方案中,离子解析技术用于实现脱硫废水中对脱硫系统运行过程产生影响的氯离子和镁离子的分离和高倍率浓缩,从而有效避免脱硫系统内氯离子和镁离子的富集。由于离子解析技术主要是用来分离和浓缩对系统有害的离子组分,对脱硫系统无影响的硫酸根、钙离子大部分保留在体系内,最终在吸收塔内转化为硫酸钙而排出体系,避免了常规浓缩工艺无选择性地截留所有离子而带来的固废产量大的问题。

传统石灰石-石膏湿法脱硫工艺中,脱硫废水中主要以氯离子、硫酸根离子、镁离子、钙离子为主,并有少量的钠离子、钾离子、氟离子等。离子解析系统对脱硫废水中的氯离子及镁离子有很好的去除率。对钙离子、钠离子、钾离子、氟离子也有部分去除,因为整个系统无药剂投加进脱硫废水中,所以不会增加多余离子的组分,回用于原脱硫系统,不用担心增加其他离子,会对原脱硫系统产生更多影响。

氟离子本身在脱硫废水中含量极低,一般30~50mg/L。离子解析系统对氟离子有少量去除,回塔的氟离子会与钙离子结合形成氟化钙,最终与石膏一同脱出。而钠离子、钾离子本身浓度不高,也不影响脱硫系统正常运行。

整体上来看,吸收塔每天因脱石膏排出大量浆液,从而会有大量新鲜水补入,而经过离子解析系统处理后,回吸收塔的脱硫废水只占其中一小部分,从而进一步稀释了回用脱硫废水中主要离子的浓度。

1.3.3 浓水烟道蒸发系统

烟道蒸发工艺系统是运用传热、传质原理,针对电厂超低排放脱硫废水特点,利用锅炉炉后烟风余热开发的新一代脱硫废水零排放处理技术。烟道蒸发器入口位于锅炉出口、除尘器前烟道,利用烟气余热保障液滴的高效蒸发。电导率不小于150000μS/m的高盐废水经管道输送至烟道内的双流体高效雾化喷头,通过压缩空气调节气液比控制雾化液滴粒径在50μm以内。雾化液滴与高温烟气(130~150℃)在烟道内充分混合,在不断地传质、传热过程中实现液滴的高效蒸发。雾化液滴中所含有的盐类物质在蒸发过程中持续析出,主要成分为氯化镁及亚硫酸钙、亚硫酸镁等,并附着在烟气中的粉尘颗粒上经烟道进入除尘器,被除尘器捕集,进入粉煤灰进行资源化利用;蒸发后的水蒸气随烟气进入脱硫塔,在脱硫塔被冷凝后间接补充脱硫工艺用水,最终实现脱硫废水零排放。

1.4 回用水设计水质

经七孔超滤预处理及离子解析浓缩技术处理后进淡水缓冲箱的产水回用至脱硫塔系统作为制浆用水补水,氯根离子(Cl-)应不高于3000mg/L,镁离子(Mg2+)应不高于2500mg/L,且产水中不得含有对脱硫长期稳定运行存在影响的成分。

1.5 主要建设内容

本技术主要建设七孔超滤装置、离子解析器、烟道直喷蒸发装置、配套水泵、超滤清洗设备、在线电导率计、在线ORP计、远传液位计、各种流量计、温度传感器、液位开关、自动阀门、远传压力计、磁翻板液位计、必备监控仪表、就地压力表、压滤机、浓水循环箱、淡水循环箱、浓水缓冲箱、淡水缓冲箱、PLC控制系统、电器柜及附属管道等设备。

1.6 工艺优势

离子解析技术是一种新型填充床电渗析技术与低频电磁波阻垢技术有机结合的高效分盐浓缩技术,运行可靠稳定,相比于其他处理工艺有以下明显优势:从运行费用考虑:本技术无需软化预处理,故无大量软化污泥产生;因对盐分的选择性高,故浓缩倍率高,排出浓液极少,可直接进行烟道直喷蒸发处理;系统仅添加少量的极液,并且不与处理水混合,在设备内循环利用,运行费用明显低于其他工艺技术。从日常运行操作维护考虑:本工艺技术自动化程度高,可一键开关机,可将所有监控信号连接至总控室,因无药剂加入,无需人员值守,运行维护方便;运行弹性大,可根据水质水量变化随时调节进水量,无滞后性。从产水角度考虑:该工艺技术对将脱硫水中对脱硫系统主要影响的氯离子及镁离子置换到浓水中排出系统,淡水回到制浆系统作为补给水,充分回用了废水中硫酸根及钙离子。

1.7 运行成本分析

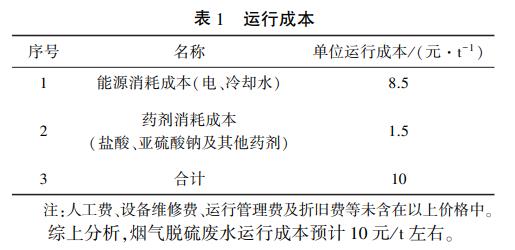

运行成本见表1。

2、结论

本工艺通过七孔膜处理、离子解析和烟道直喷蒸发的方式实现了脱硫废水的全部回收利用,解决了在燃煤锅炉生产运行过程中产生的高盐高硬、含重金属的烟气脱硫废水处理难题,可实现脱硫废水无污染零排放的目的,实现了环保本质达标,实现了脱硫废水的减量化、再利用、资源化,提升了企业废水处理的能力建设,为企业长久健康发展奠定了良好的基础。在处理脱硫废水的同时,对大部分钙镁氯离子进行回用制浆,最大限度地重复利用水资源,在减少企业成本投资和运行费用的同时,实现了企业的社会效益、环保效益和经济效益的统一结合,完全对标国家可持续发展战略的目标要求,真正实现企业的绿色健康发展。持续推进落实生态环境全过程管理,在工业生产的每一个环节都要坚定环境保护的理念,节能减排,推动企业实现可持续高质量发展,是企业进一步长久发展的基本方略,只有坚定不移地走绿色,低碳环保发展的路线,企业才有资格获得永续发展的机会。(来源:利华益利津炼化有限公司)