石化污水处理臭氧催化氧化技术

工业污水污染物种类多,含有大量难降解有机物造成处理难度大等一系列问题。传统污水厂处理污水的工艺为混凝-沉淀-过滤-消毒,这种工艺对有机物的去除效果微乎其微。2007年起,我国饮用水的标准有了新的实施准则,对有机物的排放浓度进行了高标准的限制。同时,经专业化工污水处理厂处理过的化工排放污水,其COD(化学需氧量,下文均用COD代替)排放标准由之前的100mg/L,提升为60mg/L。石油炼制企业是污染物减排的重点行业,2017年7月1日,国家将实施《石油炼制企业污染物排放标准》,该标准中的水污染物排放控制要求中对于重点环境敏感需要采取特别保护措施的地区,要求达到排放标准COD≯50mg/L,氨氮≯5mg/L,总氮≯30mg/L。

在与均相催化臭氧化技术相比,非均相催化臭氧化技术具有不需要向体系中持续加入催化剂、反应后催化剂便于分离和回收利用等优势;但同时,非均相催化臭氧化也存在着一些局限,比如存在酸性条件下氧化效率较低,在酸性条件下催化剂表面金属易溶出等问题。

中石化长岭分公司是典型的炼化企业,原油加工量为800万吨/年。其含盐污水排放量为250m3/h,含盐污水污染物浓度较高,污水种类多样比较复杂,之前含盐污水处理设施工艺为“罐中罐+隔油+浮选+短程硝化+BAF”,处理后的外排污水不能稳定达标,更难以满足新的排放标准要求。因此,对现有含盐污水处理系统新增MBBR单元及臭氧催化氧化单元,新增后的处理工艺为“罐中罐+隔油+浮选+MBBR池+短程硝化+高密沉淀池+臭氧催化氧化池+BAF”。臭氧催化氧化单元建设开始于2017年7月,并于2018年1月竣工并运行。采用某环保科技有限公司提供的催化剂。运行初期装置处理量为110m3/h且处理含油含盐混合水时情况良好,COD去除率可达55%左右,但随着运行周期延长和处理量增大,含油含盐污水分开处理,装置出现COD去除率明显下降,由55%下降至39%,最低至15%,目前催化剂运行3年时间,出水无法稳定达到预期指标,阻碍装置的正常运行。

1、实验部分

1.1 实验材料与设备

催化剂:长岭分公司污水处理厂臭氧催化氧化单元新鲜剂和卸出剂;

酸洗催化剂:将催化剂超声清洗出去便面污物,再用热酸浸洗和淋洗;

实验用水:长岭分公司污水处理厂臭氧催化氧化单元进水;

实验设备:臭氧发生器、蠕动泵、COD检测仪、臭氧浓度检测器、分析天平。

1.2 实验装置

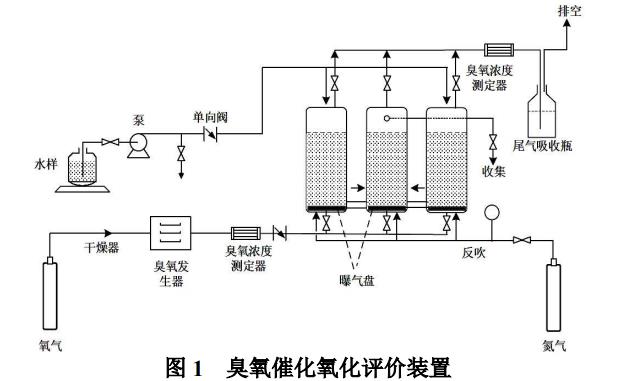

实验装置:设计的评价装置与工业装置的尺寸与结构基本相同,单台反应器尺寸为100mm*100mm*200mm,体积2L,按照工业装置的现有工艺条件设计,确保能还原装置现有工况(如图1)。

1.2.1 实验准备

(1)完成装置调试,连接好进气、进水及反吹管线,设置尾气吸收,保证管路畅通,标定泵量,做好试漏工作。

(2)前往二污臭氧催化装置采集水样和催化剂,将催化剂装入反应器中。

1.2.2 实验过程

(1)由泵将水样送入反应器中,按设定值调节泵量,让水样大致平均流入到两边的反应器中,待水面没过曝气盘后,准备开始通入臭氧;

(2)将臭氧发生器边的潜水泵放入水桶,开启潜水泵,打开臭氧发生器侧边开关,开启气泵开关,等待10s左右,调节好出气流量和臭氧浓度后,开启臭氧开关,开启装置进气阀,此时臭氧将鼓入装置;

(3)装置采用两边顶部进水,中间溢流出水的方式进水;采用下端曝气的方式进入臭氧。待中间溢流口被水覆盖后,开启溢流阀,调节开度使进出水量一致,根据设定的时间采集溢流出水样品。

1.2.3 试验结束

(1)停止臭氧进气,关闭发生器上的臭氧开关,关闭装置进气阀,调低进气流量和臭氧浓度,待10s左右,关闭气泵开关和臭氧发生器开关,关闭电源;关闭潜水泵电源,将潜水泵拿出水桶;

(2)停止进水,关闭溢流阀,关闭水泵及水泵电源。

(3)打开氮气瓶开关,压力调节至0.4~0.6MPa,打开反吹线阀,对催化剂反吹半小时左右,关闭反吹阀,关闭氮气瓶开关。

2、结果与讨论

2.1 催化剂表征

2.1.1 催化剂组成分析

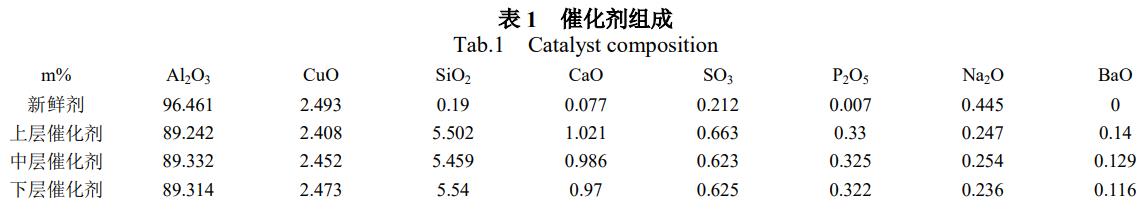

对装置采回的上、中、下层臭氧催化剂的组成进行分析,结果如表1。

由表1可得,催化剂的活性组分为CuO占2.5%左右,载体为Al2O3占96.5%左右,经反应后的催化剂SiO2、CaO等难溶性盐含量明显上升,可能导致催化剂活性组分被覆盖,无法与臭氧接触,从而活性下降。

2.1.2 催化剂表面分析

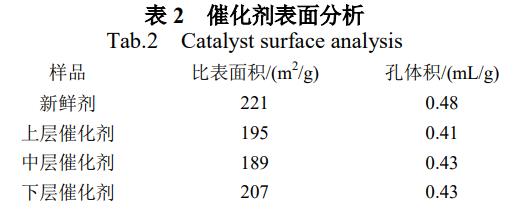

对上、中、下层臭氧催化剂进行表面分析,并通过扫描电镜观察表面形貌,结果如表2所示。

由表2得,经反应后催化剂比表面和孔容均发生了降低,其中上层催化剂下降较多,比表面积下降12%,孔容下降15%,结合电镜图发现,新鲜剂表面比较干净,层次分明,卸出剂表面明显被覆盖,很难看清原有的表面结构,进一步说明催化剂组分被覆盖导致活性下降。

2.2 空白试验

2.2.1 无催化剂对比试验

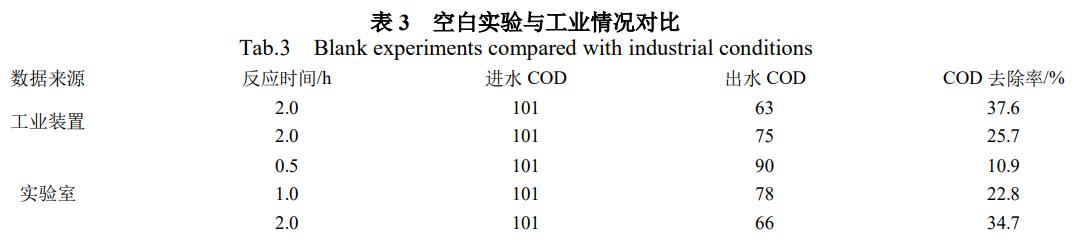

试验条件:无催化剂,臭氧流量1.0L/min,臭氧浓度20mg/L,结果见表3。

由表3可得,在未装填催化剂的条件下,反应时间0.5hCOD去除率为10.9%,1.0hCOD去除率为22.8%,2.0hCOD去除率为34.7%,工业装置中,进水-出水的时间为2.0h,COD去除率在25.7%~37.6%之间,说明单独通入臭氧可降解COD,并且随时间延长降解率增加,与工业装置在装填了催化剂的情况相当,进一步说明工业催化剂催化效果较差。

2.3 二污臭氧催化剂性能评价

2.3.1 装置不同部位催化剂性能评价

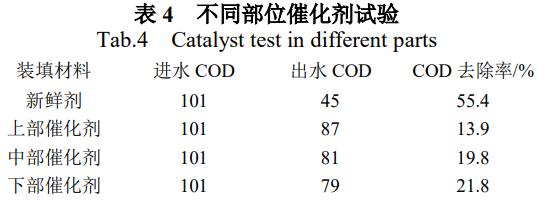

试验条件为:催化剂装填量3kg,臭氧流量1.0L/min,臭氧浓度20mg/L,反应时间2.0h,结果见表4。

由表4可得,上、中、下三个部位的催化剂反应性能存在差异,其中上部催化剂反应性能较差,COD去除率为13.9%,下部催化剂在三个部位中反应性能较好,COD去除率为21.8%,说明首先与污水接触的上层催化剂受影响最大,但与新鲜剂对比,卸出的催化剂反应性能均明显下降。

2.3.2 工艺条件的优化

2.3.2.1 反应时间

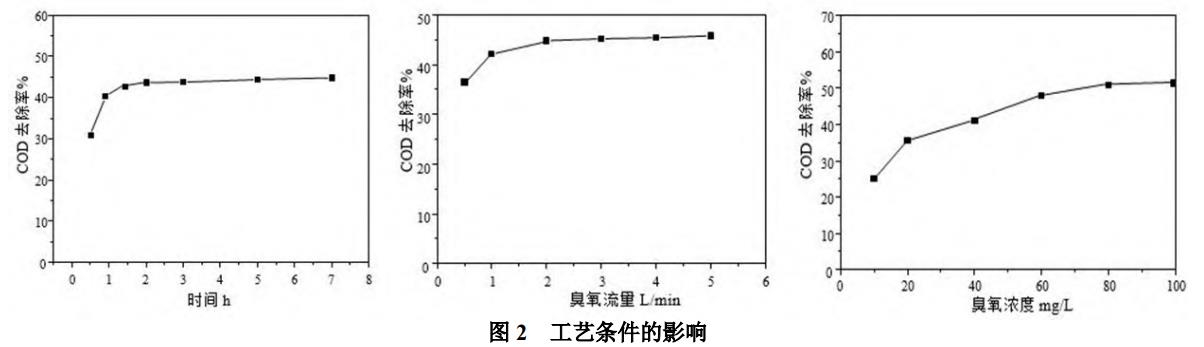

试验条件:臭氧浓度20mg/L,臭氧流量为1.0L/min,考察反应时间的影响。

2.3.2.2 臭氧流量

试验条件:臭氧浓度20mg/L,反应时间1.5h,考察臭氧流量的影响。

2.3.2.3 臭氧浓度

试验条件:臭氧流量2L/min,反应时间1.5h,考察臭氧浓度的影响。

由图2可得,反应时间在1.5h前对COD去除率有较大影响,COD去除率提升明显,0.5h时为30.8%,达到1.5h后,COD去除率为42.9%,而继续增加反应时间COD去除率变化不明显,所以反应时间在1.5h为合适时间。随臭氧流量的增加,COD去除率呈增加趋势,臭氧流量为0.5~2L/min时,COD去除率增加幅度较大,由36.5%增加至44.8%,继续增加臭氧流量,COD去除率增加不明显,所以臭氧流量在2L/min为合适流量。臭氧浓度对COD去除率影响较大,随臭氧浓度的增加,COD去除率逐渐增加,从25.0%增加至51.2%,变化幅度明显,最佳臭氧浓度为100mg/L。考虑到臭氧利用与环境节能等方面的因素,臭氧浓度优选80mg/L为宜。

2.3.3 催化剂运行周期考察

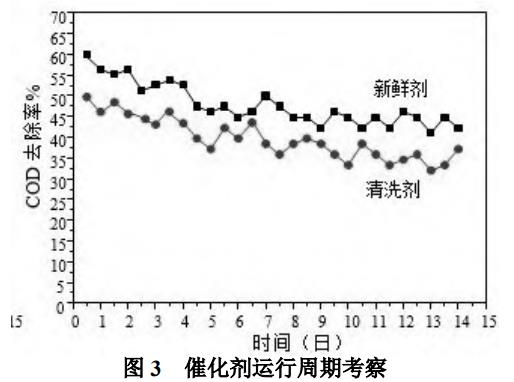

试验条件为:催化剂装填量3kg,臭氧流量2.0L/min,臭氧浓度80mg/L,反应时间1.5h,结见图3。

由图3可以看出,随时间的增加,三种催化剂活性均有下降的趋势,其中新鲜剂COD去除率由60%降低至50%,平均去除率为54%左右,清洗后的催化剂初始COD去除率为48%,初始活性恢复至新鲜剂的80%,反应一段时间后COD去除率达到稳定,说明超声+酸洗清洗能提升活性,保证催化剂长周期运行。

2.4 催化剂失活原因及装置问题分析

通过目前研究得出的结论,催化剂失活主要有两点原因:

(1)臭氧装置前的高密沉淀池控制不稳导致污泥串至臭氧催化池,附着在催化剂表面,使活性组分与臭氧接触反应受阻,无法发生臭氧氧化反应,导致催化剂作用下降;

(2)根据采集臭氧催化剂分析可知,失活催化剂中Si含量显著增加,硅酸盐可能是导致失活的关键因素之一。臭氧是一种常见的亲电试剂,其反应性通过给电子基团的存在而增强,并受到吸电子取代基作用的抑制;臭氧的分解效率高度依赖于pH,并且随着碱度的增加而增加;多相臭氧化催化剂也是采用类似的原理,金属氧化物表面富含有Lowry酸中心位点捕获臭氧分子并使其解析;故金属氧化物表面类似地呈现出高碱性,这也证明臭氧催化的效率与催化剂金属表面Lowry酸丰度密切相关。

化学吸附的臭氧在Al3+的路易斯酸位置分解为表面原子氧,而在Cu2+的路易斯酸位置转换为表面吸附的HO?和O2-?自由基;铜在Cu/Al2O3上的两个路易斯酸性位点的结合促进了HO?和O2-?自由基的形成,从而导致最高的反应性;在该过程中硅酸作为一种相对较强的Bronsted酸优先选择与Cu-O-Al、Cu-OOH等位置作用,降低催化剂表面的Lowry酸丰度,又可诱导催化剂表面从具有类似的Cu-OH结构向更稳定的Cu-O-Cu结构转变,从而催化剂色度逐渐变深,催化剂的失活如。

2.5 臭氧催化氧化深度处理石化污水存在的问题与分析

现阶段臭氧催化氧化技术也存在的一些问题,主要表现在以下方面:

(1)石化污水处理厂二级出水中絮体的存在会对臭氧催化氧化单元产生以下不利影响:①增加臭氧的消耗量;②絮体覆盖在催化剂表面妨碍了臭氧和溶解性有机物向催化剂表面的传质,从而降低反应效率;③对石化污水处理厂二级出水中有机物的去除产生不利影响。

(2)臭氧催化氧化反应器构型及运行模式不够优化,气液固三相传质效率不高。增加气液两相传质相界面积,不仅有利于提高过程的总传质速率,也有利于提高臭氧的利用率。

(3)催化剂是提高臭氧催化氧化效果的关键。实际工程中,臭氧催化氧化对石化污水处理厂二级出水COD的去除率一般低于45%。为提高该单元COD去除率,催化剂的填充率一般高于50%,臭氧的投加量也普遍高于30mg/L。因此,研发针对石化污水处理厂二级出水水质的高效催化剂,是未来该领域的发展趋势。

3、结论及建议

(1)臭氧氧化技术具有高效、处理彻底、不产生二次污染等特点,是工业污水处理行业中切实可行的技术之一,而臭氧催化氧化技术以其诸多优点正成为污水处理行业的热门。催化剂是臭氧催化氧化的核心,需要有针对性地研发适合石化污水处理厂二级出水水质的低成本、易制备和回收、重复使用率高的专属高效复合型催化剂。

(2)通过考察反应时间、臭氧通气量与臭氧浓度对反应的影响,得出最佳的工艺条件:反应时间≥1.5h,通气量≥2L/min,臭氧浓度≥80mg/L,在此条件下采用超声+酸洗的催化剂运行两周时间,催化剂保持稳定运行,初始活性能恢复至新鲜剂的80%。

(3)石化行业臭氧催化氧化深度处理污水装置普遍存在絮体覆盖催化剂、传质效率不高和催化剂活性波动等问题,需进一步提高研发力度,催化剂是提高臭氧催化氧化效果的关键。针对装置存在催化剂活性下降等问题,需研发针对石化污水处理厂二级出水水质的高效催化剂,催化剂具备低成本、易制备、可回收、重复使用率高等特性,是未来该领域的发展趋势。(来源:湖南长岭石化科技开发有限公司,中国石油化工股份有限公司长岭分公司)